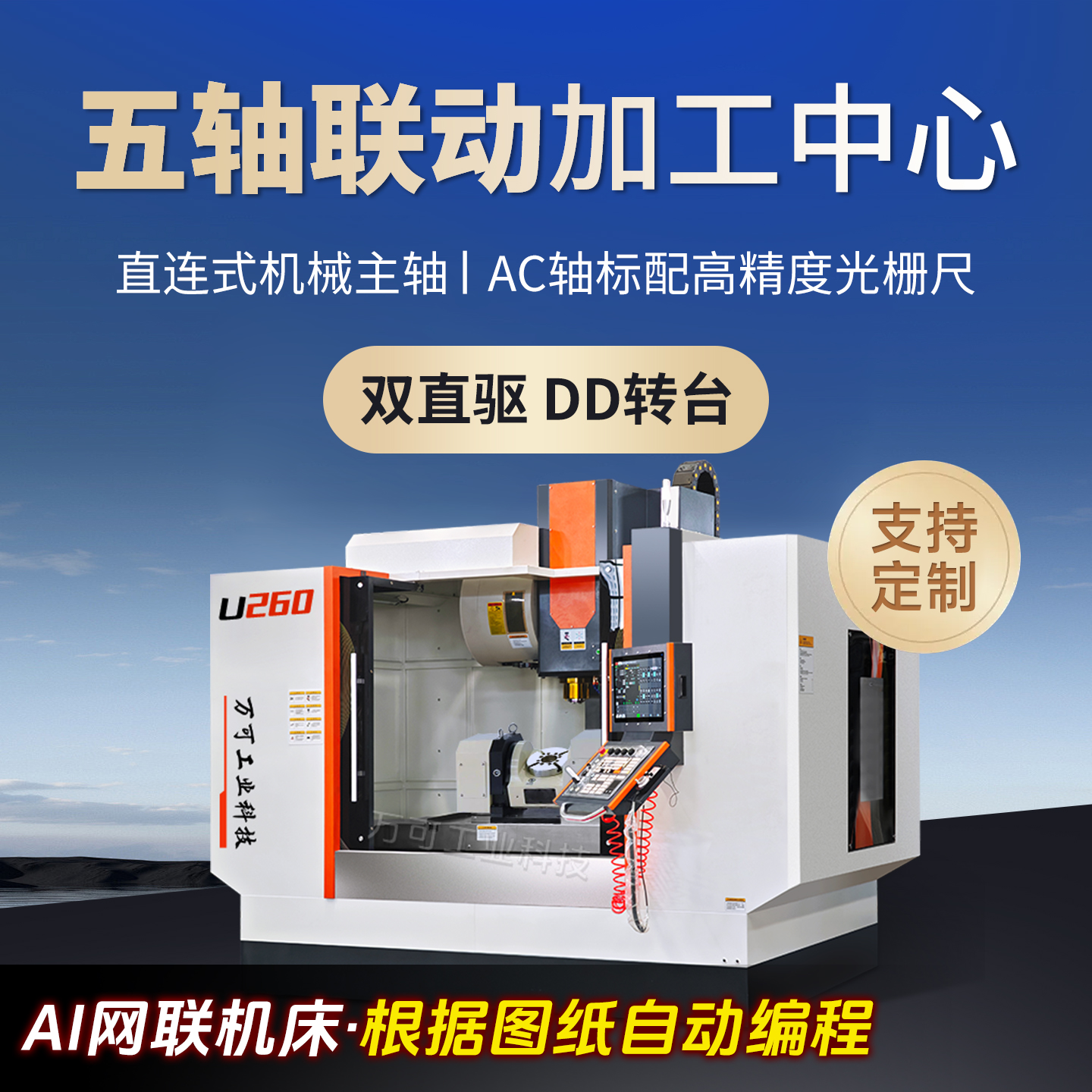

在高端制造对精度、效率与柔性生产需求日益提升的当下,万可凭借多年技术沉淀,打造出以 U260 卧式五轴加工中心与 LH500 龙门式五轴加工中心为核心的产品矩阵。两款设备分别聚焦不同加工场景,以硬核性能打破制造瓶颈,为航空航天、新能源、精密模具等领域提供定制化解决方案,成为企业提升核心竞争力的关键装备。

万可 U260 卧式五轴加工中心:紧凑空间里的精密王者万可 U260 卧式五轴加工中心以 “紧凑机身 + 超高精度” 为核心优势,专为中小型复杂零件的高效加工设计,完美适配电子通讯、医疗器械等对空间与精度双重苛求的领域。在结构设计上,设备采用 “工作台移动式” 布局,占地面积仅 3800×3200mm,相较同类型卧式五轴设备节省 25% 空间,特别适合生产车间布局紧凑的企业。

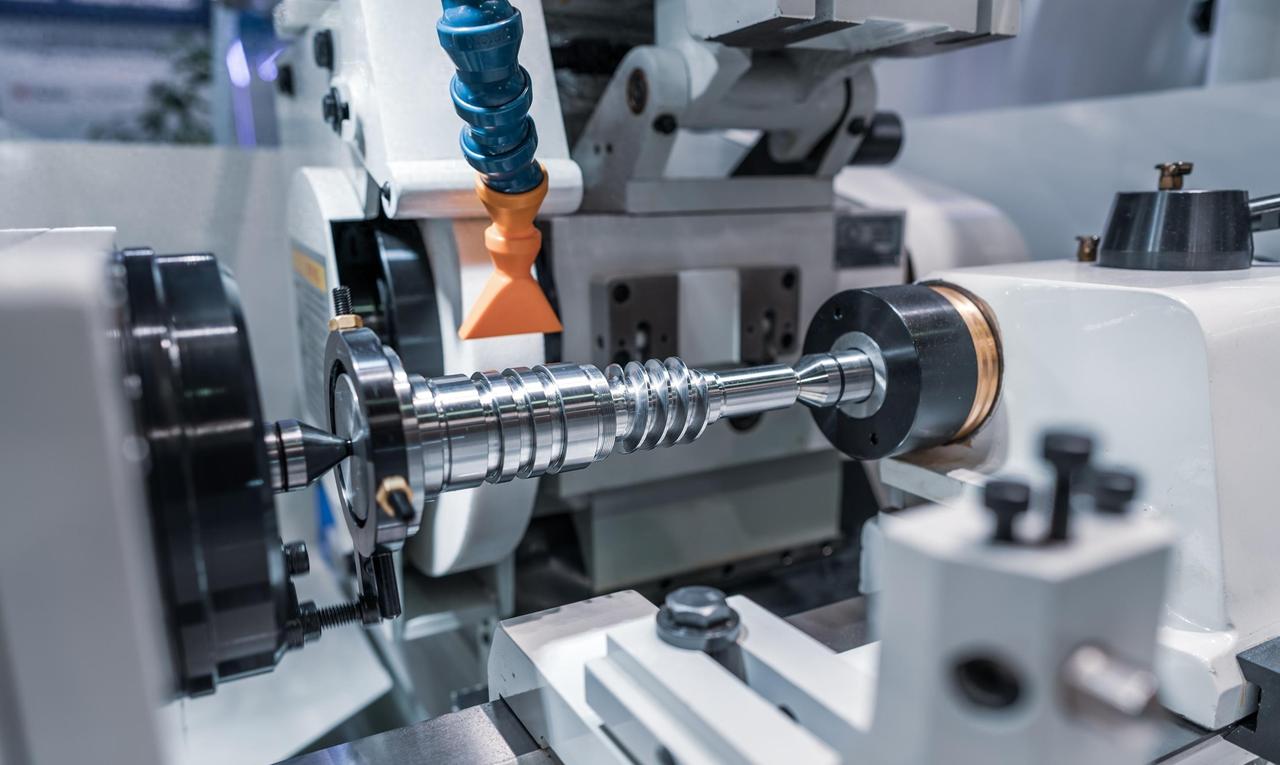

精度表现是 U260 的核心竞争力。其 A 轴(摆动轴)采用高精度谐波减速器驱动,定位精度达 ±8″,重复定位精度 ±5″;C 轴(旋转轴)搭载 DD 直驱电机,定位精度 ±6″,重复定位精度 ±3″,配合进口光栅尺的全闭环控制,实现微米级加工误差控制。在实际应用中,加工手机金属中框时,平面度误差可稳定控制在 0.003mm 内,完全满足 3C 行业对外观件的严苛要求。

效率与柔性方面,U260 同样表现突出。设备配备 24 刀位链式刀库,换刀时间仅 1.8 秒,可实现多工序连续加工;主轴采用 BT40 锥孔设计,最高转速 12000r/min,功率 7.5kW,能轻松应对铝合金、不锈钢等材料的高效切削。针对医疗器械领域的人工关节加工需求,U260 可通过一次装夹完成球面、曲面、孔系的全方位加工,将传统工艺的 5 道工序缩减至 1 道,生产效率提升 300%,同时避免多次装夹带来的误差累积。

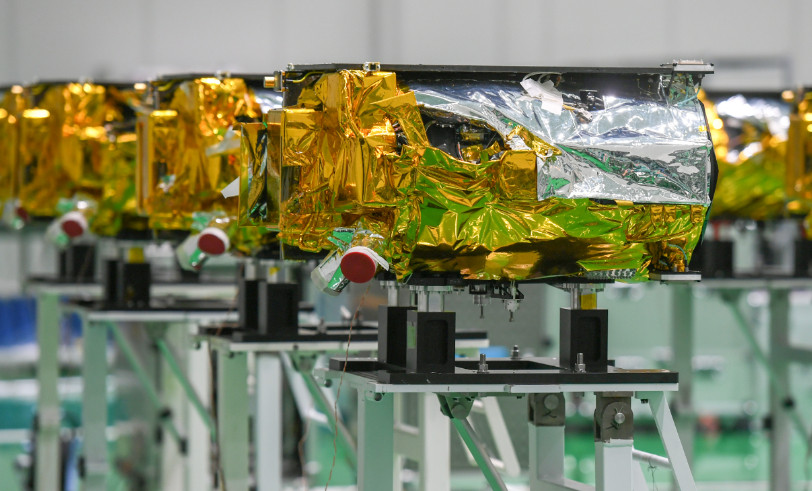

与 U260 的 “紧凑精尖” 形成互补,万可 LH500 龙门式五轴加工中心以 “大行程 + 高刚性” 为核心卖点,专注解决航空航天、新能源汽车等领域大型复杂零件的加工难题,是重型高端制造的核心装备。其龙门框架采用整体铸造工艺,经时效处理消除内应力,配合 45# 钢板焊接的床身,确保设备在重切削工况下仍保持稳定刚性,变形量控制在 0.002mm/m 以内。

在加工范围上,LH500 的 X 轴行程达 5000mm,Y 轴 2200mm,Z 轴 1000mm,可轻松容纳长度 5 米的大型工件,如新能源汽车一体化压铸后底板、船舶发动机缸体等。设备搭载的双驱龙门结构,采用左右同步电机驱动,有效避免单驱结构在长行程移动中的定位偏差,X 轴定位精度达 ±0.005mm/1000mm,满足大型零件的高精度加工需求。

为适配复杂加工场景,LH500 在核心配置上进行针对性升级:主轴采用 BT50 锥孔设计,最大功率 22kW,最大扭矩 800N・m,最高转速 8000r/min,可实现钛合金、高强钢等难切削材料的深度切削;配备 60 刀位圆盘刀库,支持自动换刀与刀具寿命管理,满足多品种零件的连续加工需求;可选配的光栅尺全闭环系统与在线测量装置,进一步提升加工精度与一致性,使大型模具的加工合格率从 95% 提升至 99.8%。

全周期服务:从选型到运维的无忧保障万可深知,高端加工设备的价值不仅在于产品本身,更在于全生命周期的服务支持。针对五轴加工中心用户,万可构建了 “定制化选型 - 专业安装调试 - 系统培训 - 高效运维” 的全链条服务体系:在选型阶段,工程师会根据用户的加工材料、工件尺寸、精度要求等参数,提供设备配置方案与工艺模拟;安装调试期间,采用激光干涉仪等精密仪器进行精度校准,确保设备达到最佳性能状态;为用户提供为期 1 周的操作与编程培训,覆盖设备操作、参数设置、故障排查等内容;建立 24 小时响应的售后团队,配备充足的备件库存,承诺 48 小时内到达现场处理故障,最大限度减少停机损失。

此外,万可还为五轴加工中心用户提供增值服务,包括工艺优化咨询、软件升级支持、设备定期保养等,帮助用户充分发挥设备性能,降低生产成本,实现长期稳定的高效生产。

从中小型精密零件到大型复杂构件,从 3C 电子到航空航天,万可五轴加工中心产品矩阵以差异化的性能优势与全方位的服务支持,为不同领域的制造企业提供精准解决方案。无论是追求极致精度的精密制造,还是需要高效量产的大型零件加工,万可五轴加工中心都能成为企业提升核心竞争力的可靠伙伴,助力高端制造企业突破技术瓶颈,迈向更高质量的发展新阶段。