文|温知意

编辑|温知意

上世纪的中国,什么都缺,哪怕就是想搞台大型设备,也要请求别人。

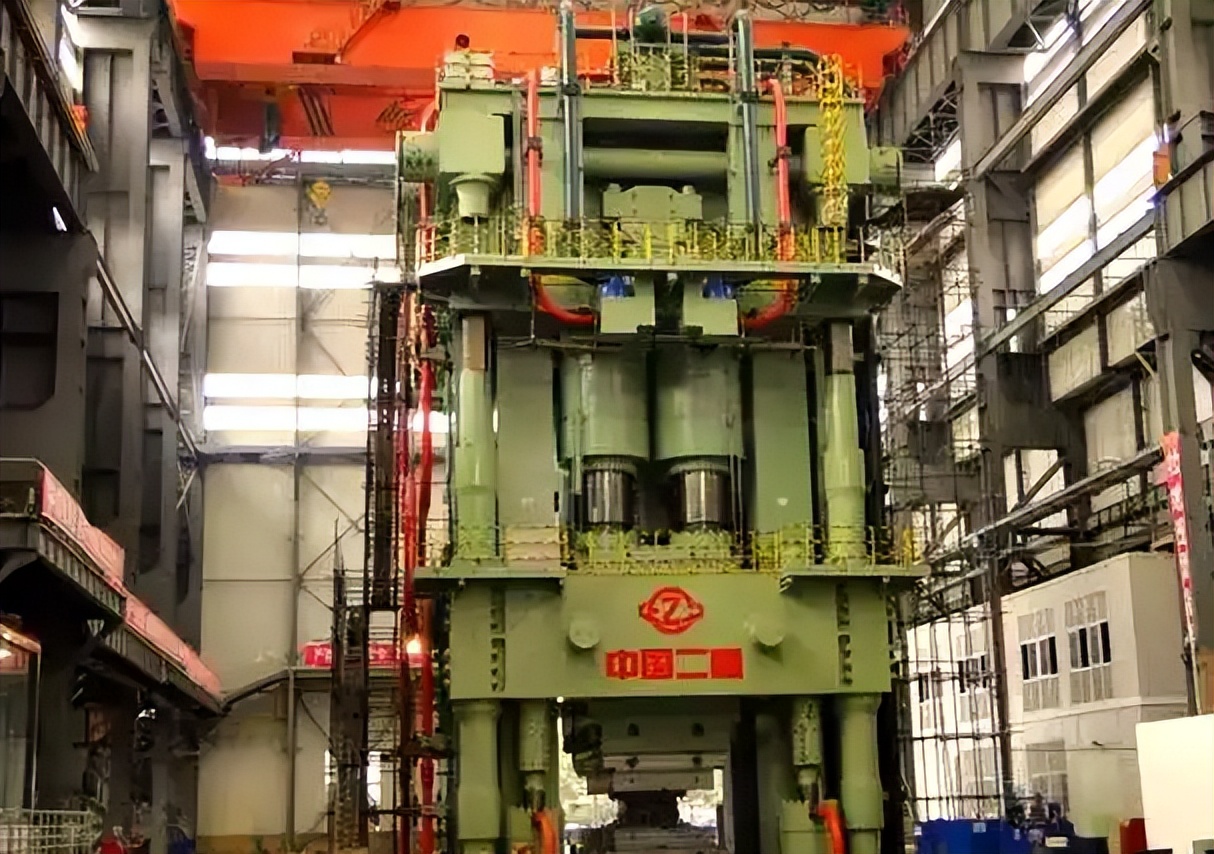

模锻压机——听起来冷冰冰的一台钢铁庞然大物,却是一国制造能力的试金石。我国当年想引进一台模锻压机,找上了当时的“老大哥”苏联,却惨遭拒绝。

时间回到1950年代,我国刚刚起步,连基础工业都还在摸索阶段。航空、军工、能源领域发展迅速,但关键设备制造却成了命门。

比如说大型模锻件,像航空发动机的涡轮盘、核反应堆的壳体、军舰的主轴,全都离不开模锻压机这种“国之重器”。

当时,全世界能造这种设备的国家,屈指可数。我国第一反应就是去找苏联帮忙,希望能引进一台6000吨模锻压机,顺带学点技术。结果呢?被苏联仅一口回绝。

一台压机,硬是拼出来的

一台压机,硬是拼出来的1958年,沈鸿和林宗棠带着一群技术人员接过了这块“烫手山芋”。没有图纸,没有经验,更没设备,大家心里都明白,这不是做实验,这是在造梦。但他们还是干了。

林宗棠提出了一个大胆的想法:既然我们工业基础差,那就不能照搬苏联那种笨重设计,我们得“以巧破力”,想办法轻量化。

最终,他们把整机重量从3000吨减到了2200吨,设计理念一下子跳出了传统框架。

与此同时,另一支团队也在默默攻关电渣焊。苏联人说我们搞不来,可邹积铎带着工人硬是把焊缝强度搞得比钢材本身还强。这不是靠运气,是靠一千多次的试验,一天天熬出来的结果。

1962年,我国首台1.2万吨模锻压机正式服役。不仅性能稳定,而且比美苏同吨位的设备还轻了不少,寿命也更长。这一仗,我们没有靠任何人,全是自己拼出来的。

不卖图纸?那我们造更大的

不卖图纸?那我们造更大的到了2000年代,我国航空工业发展突飞猛进,尤其是国产大飞机、航母、核电这些战略工程,对更高规格的模锻设备提出了新的需求。于是,2003年,8万吨模锻压机项目正式立项。

这一次,我们再次碰到了一堵“技术墙”。我国曾尝试向俄罗斯采购相关图纸,结果又是老话一句:不卖。要技术?免谈。合作?别想。

俄罗斯的7.5万吨压机是他们的看家宝贝,自然不愿意让别人超越。

既然如此,那就一个字:干。面对42米高、2.2万吨重、零件精度要求精确到0.01毫米的庞然大物,我国工程师们没有退缩。制造过程中,涉及到的高强度材料、液压系统、数控加工、超重吊装,全都是从零开始啃。

2013年,这台全球最大级别的8万吨模锻压机终于问世,最大压制力突破10万吨,一举成为世界第一。从此,国产C919大飞机70%以上的锻件都能自产,连主起落架这种最核心的承力部位,也实现了国产替代。

更关键的是,波音、空客也找上门来采购我国的锻件,应用在787、A320等飞机上。过去我们求别人买设备,现在轮到别人来买我们的零部件。

一场逆袭,背后是体系能力的爆发

一场逆袭,背后是体系能力的爆发这场看似“压机大战”的背后,其实折射出我国制造体系的整体跃迁。

从1.2万吨到8万吨,不只是吨位和数字的堆叠,而是整个产业链、人才链、创新链的协同爆发。像C919背后,就有超过1000家企业、30万人参与,形成了完整的“产学研用”闭环。

模锻压机项目带动的不只是材料科学的突破,也让我国在高端装备制造领域建立起了技术壁垒。核电、航母、火箭、深海探测器,全都因此受益。

而这一切的起点,不过是一次被拒绝后的愤而自强。当年别人说我们不行,如今我们做到了全球最强。模锻压机这件事,看起来冷门,但背后讲的是一个国家不被看好,却依然越走越远的故事。

技术封锁没有压垮我们,反而逼出了我们的极限能力。中华儿女自古就有一股不服输的劲头,哪怕前面是万丈深渊,也敢硬着头皮闯过去。

别人说我们不行,我们就用时间和实力证明给世界看:行不行,不靠谁来评判,只靠我们自己干出来。

困难从来不是绊脚石,而是练腿的沙袋;封锁也不是终点,而是起跑线上的发令枪。今天我们能造出全球最强的模锻压机,明天我们也能攻下更多“卡脖子”难题。

![中国人自己的泽连斯基[无奈吐舌]](http://image.uczzd.cn/13462071464741290353.jpg?id=0)