文 |史迁今若在

编辑|史迁今若在

2000年,一船从日本开来的钢材,停在了中国三峡工地的码头。本是国际招标中的“赢家

文 |史迁今若在

编辑|史迁今若在

2000年,一船从日本开来的钢材,停在了中国三峡工地的码头。本是国际招标中的“赢家”,却因为检测不过关成了中国质检的“反面教材”。

这批被寄予厚望的“日本制造”,没想到会在层层质检下败下阵来。讽刺的是,这场看似普通的质量风波,最后竟成为中国高端特种钢彻底翻身的催化剂。

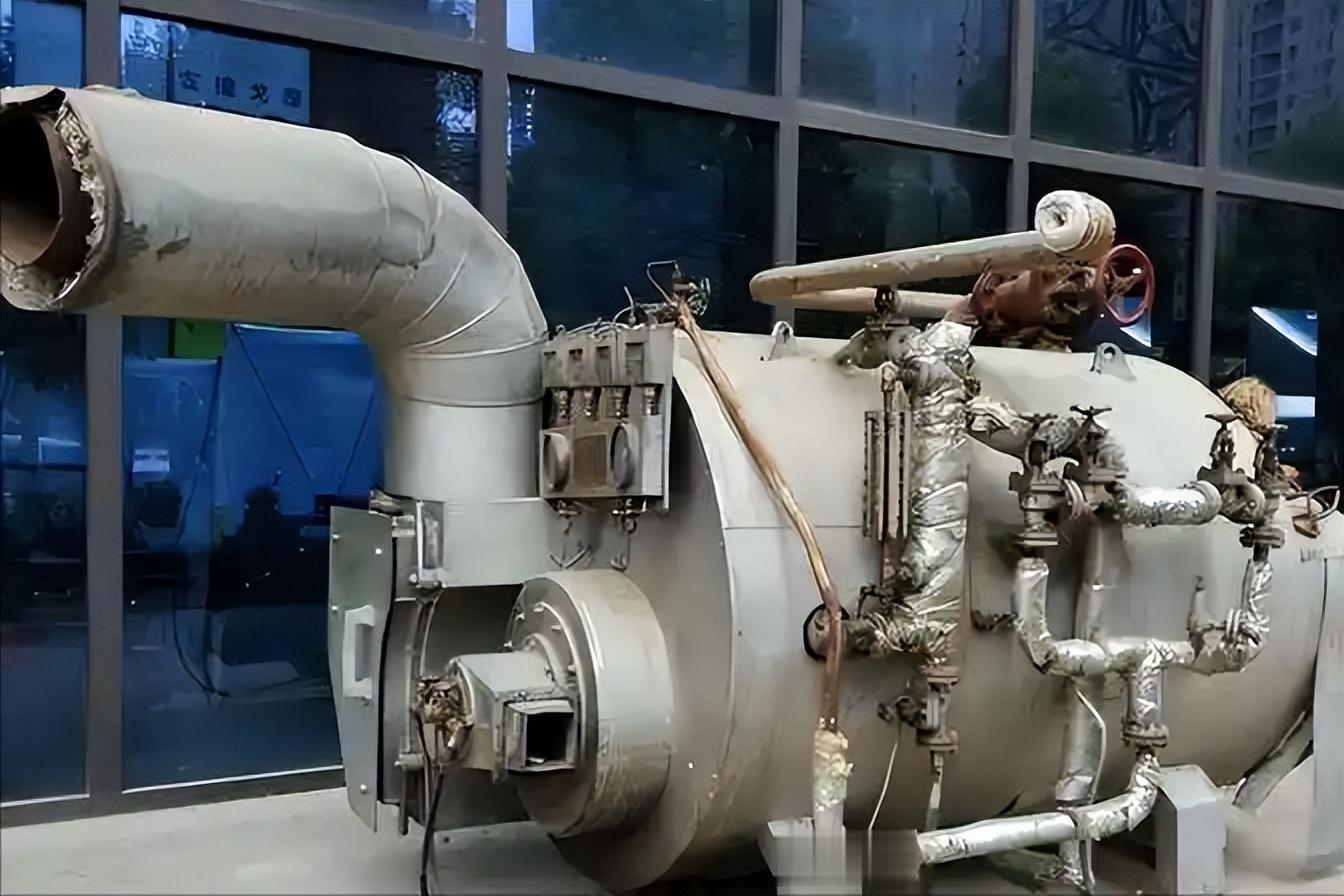

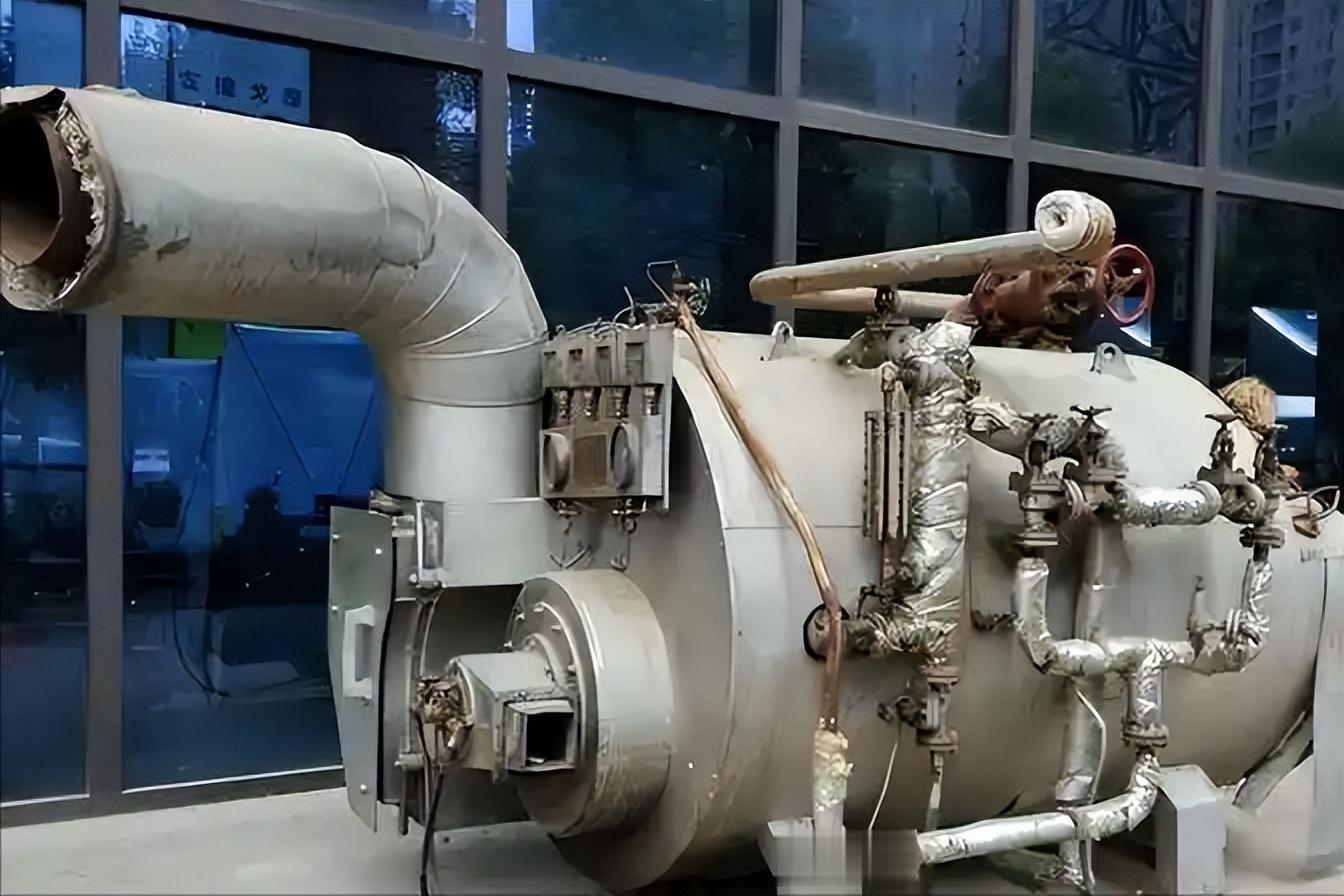

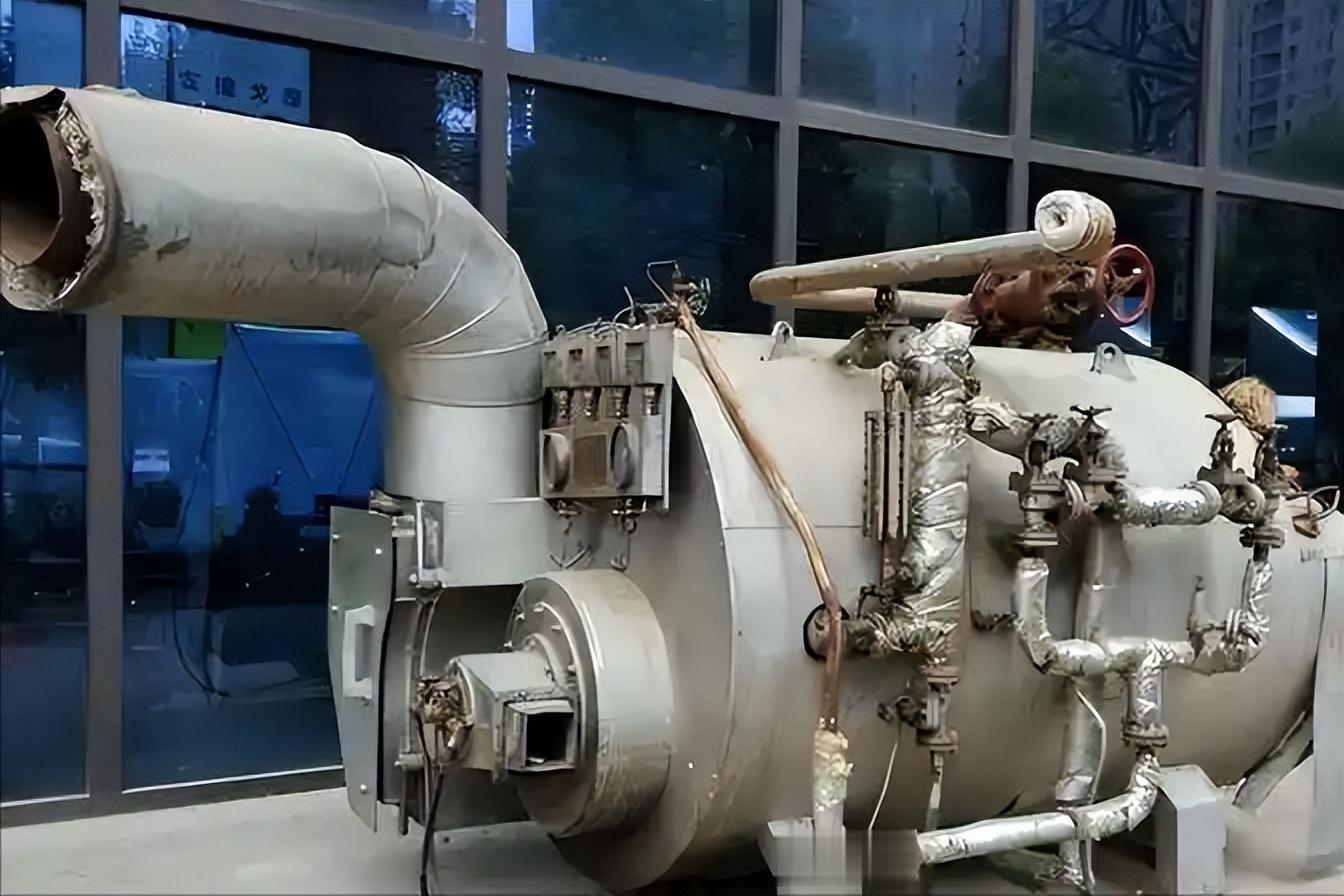

当年错信“日本制造”三峡工程是个什么概念?这不是哪条小河上的水电站,而是关乎下游几亿人口防洪、发电的大国重器。工程里的引水钢管,被称作“大坝的血管”,一旦出问题,后果不是漏水那么简单,而是可能直接冲毁整个发电厂房,带来百亿级别的损失。

所以,当时对钢材的技术要求极高,特别是冲击韧性,得在极端条件下都不“脆”,才能扛住几十年甚至上百年的水压。问题在于,虽然2000年的中国钢铁产能已经是世界第一,但高端特种钢这块,工艺还真没跟上。

真空除杂、精控轧制温度这些技术,掌握在日本、德国手里。眼看工期紧张,国内研发一时半会儿也跟不上节奏,只能走国际招标这条路。

最后中标的是日本三井物产代理的住友金属。说起来,这是家全球知名的百年老厂,牌子响,口碑也好,签下了4000吨、170多万美元的合同。当时没人多想,谁又能想到,问题就藏在这“金字招牌”的背后。

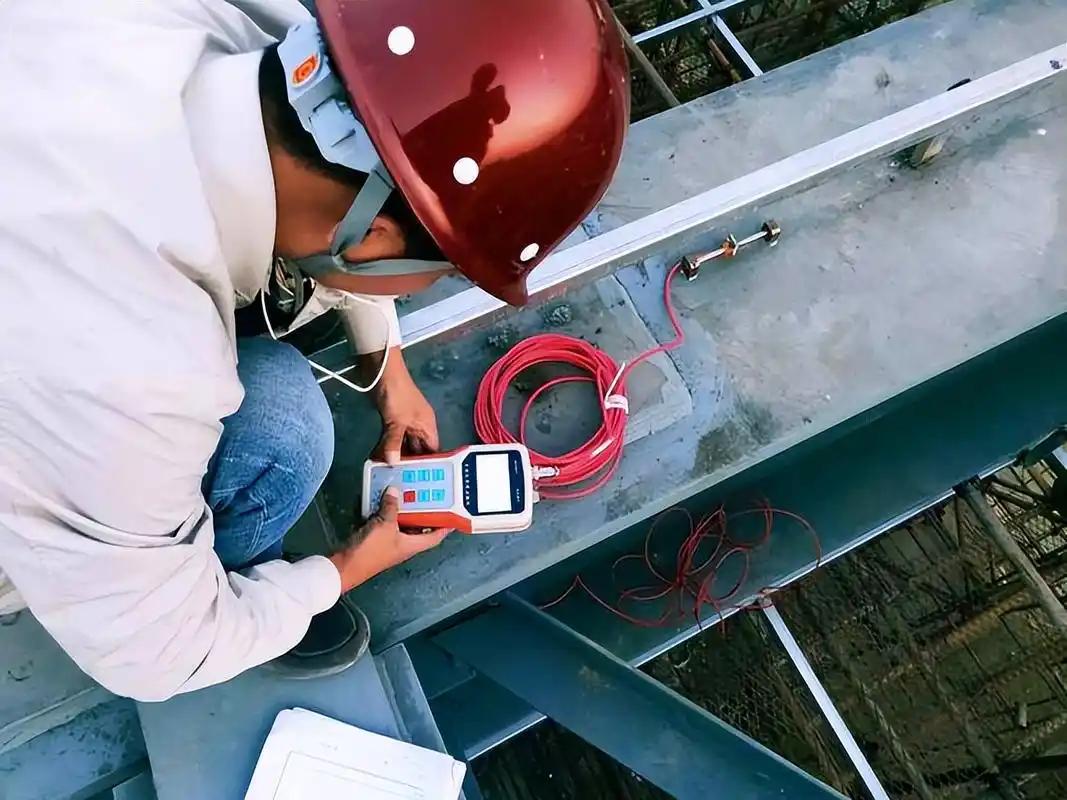

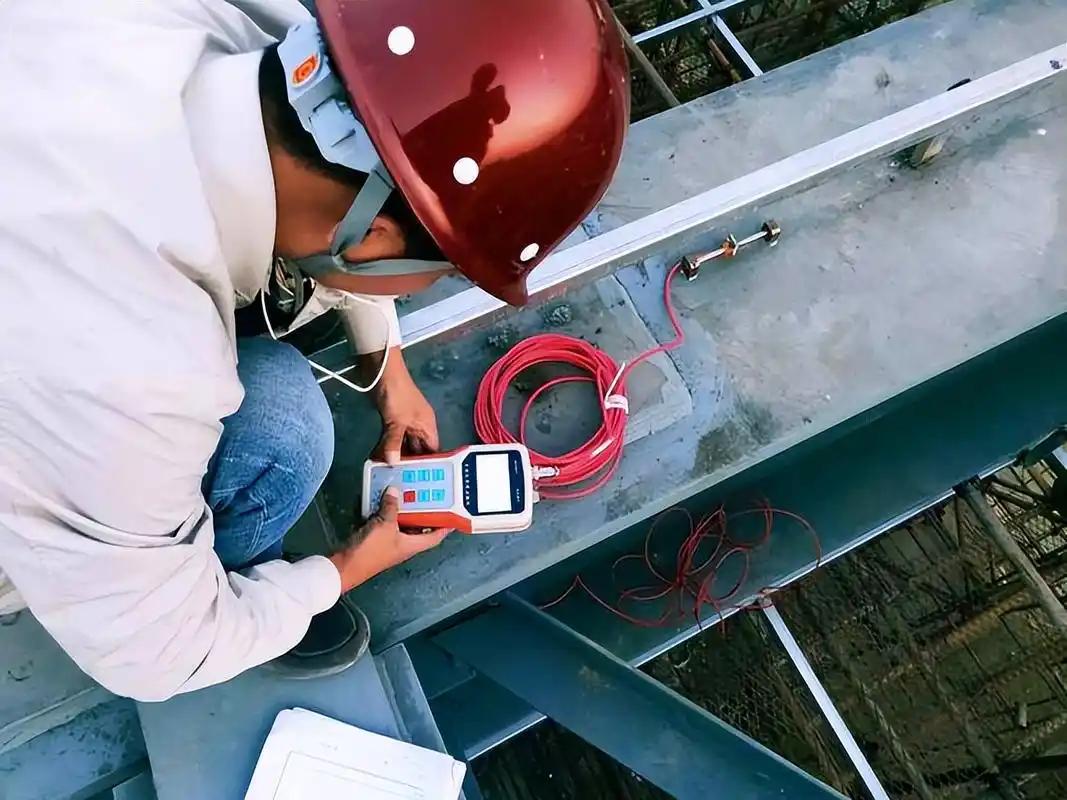

三轮质检拦住了“问题钢”第一批669吨钢材一进港,湖北出入境检验检疫局就按规矩抽样检测。结果一看,愣住了:五块样板里有四块冲击韧性不达标,有的甚至只达到标准的七成。

于是马上启动复测,抽样加倍,全程录像,确保每个环节透明。七天连轴转,检测人员做了上百次实验,结论依旧一致:一批次的钢材质量极不稳定。

为了让结果更有说服力,样本也被送到武钢质检中心,这可是当时唯一获得国际认证的权威机构。三天后报告出来,四份样板有三份不合格,验证了早前的结果。

到这时候,日方也坐不住了,自己带着样本回日本重新检测,最后也没法否认,数据和中方一样。没人想到,打破“神话”的,不是欧美巨头,不是市场竞争,而是中国质检人员手中的一块块钢板。

日本人想拖字诀,中方不吃这一套问题查清了,接下来就是谈判。日方起初还想“拖一拖”,甩锅检测设备、提议找欧美机构重新测,甚至打感情牌,说耽误工期影响大。但中方态度很明确:质量是底线,这种钢材不能用,一个螺丝都不行。

该封的封,该索赔的索赔。三份检测报告、全程录像、连日方自己的检测数据都摆在桌面上,铁证如山。中方直接亮明立场:如果因为你们的钢材问题导致工期延误,所有损失你们全额赔。

面对这种“没有退路”的强硬,日方最终认了问题,承认是新工艺没调好,答应退货、赔损、运费自理,还得让中方的人驻厂监督新钢材的生产。

2001年,4000吨合格钢材准时运抵,三峡引水管预制得以继续推进。这一场“钢铁交锋”,中国赢得不止是一次谈判,更是一次产业认知的刷新。

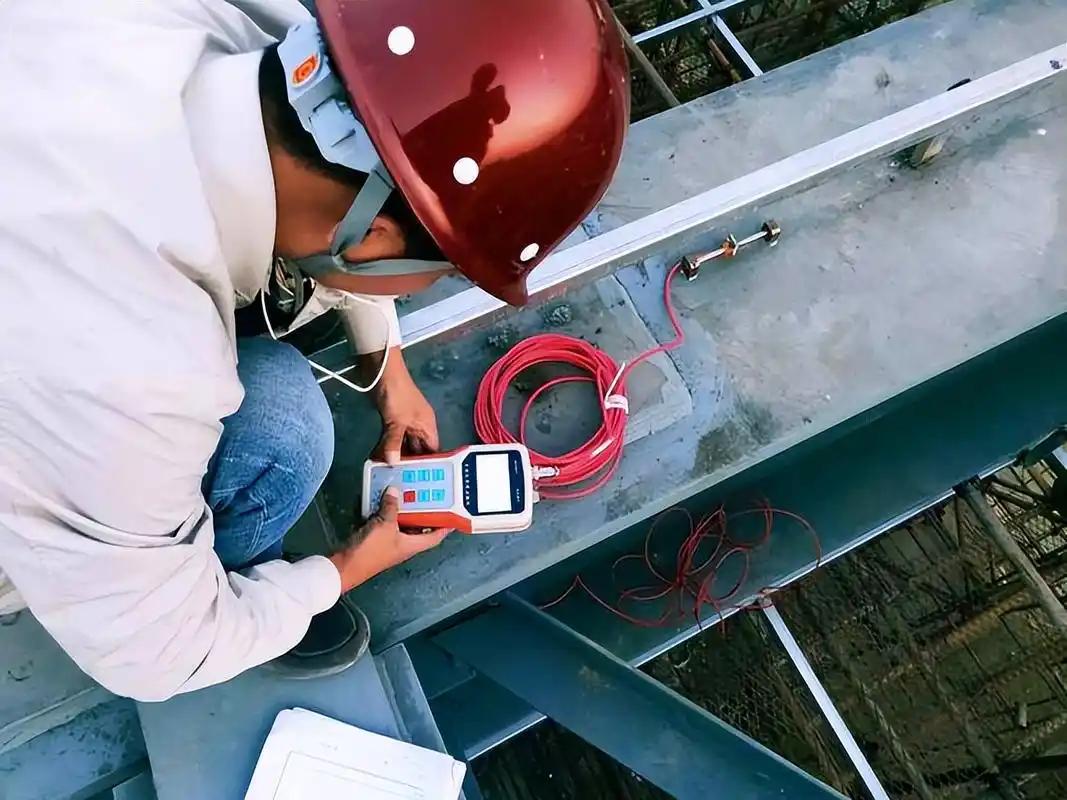

中国钢铁产业从这一刻开始逆袭事件之后,国家痛定思痛,直接修订了重大工程的进口物资管理办法。不管你是哪个国家的品牌,只要进中国的项目,必须接受“多轮抽检+第三方检测+全过程录像”的标准流程。这一招,彻底终结了“外牌等于高质量”的老观念。

武钢、宝钢在国家主导下组建研发团队,三年时间攻克了特种钢的核心技术。2003年,国产特种钢性能超过了日本住友的同类产品。2005年,三峡右岸电站全面启用国产钢材。白鹤滩、雅鲁藏布江等后续水电工程更是全线使用国产钢。

从此,特种钢不再是中国的短板,而成了出口的拳头产品。中国制造,从这一场“翻车”中,站上了全球产业链的高地。

日本制造神话崩塌,中国制造走到前台对比中日制造的这二十年,可谓冰火两重天。一边是中国钢铁从“卡脖子”到“反超车”,核心技术不但能自给,甚至能出口;另一边则是日本制造频频爆雷,从2017年神户制钢被曝造假十年,到2021年日立数据造假三十年,连英国高铁项目都被牵连。

更尴尬的是,每次出事,日方惯用的“鞠躬道歉”,在全球客户眼中已经成了“没有后果的仪式感”。而中国的做法则完全不同,从制度、技术、供应链全方位发力,确保“再也不出同样的问题”。

过去我们信“日本制造”,如今世界开始信“中国标准”。

一场关于钢板的较量,让中国认清了产业短板,也让日本失去了制造神话的最后遮羞布。三峡工地上的这次“质量风波”,没有演变成外交危机,反而成为中国制造向上突破的转折点。

从被动进口到自主可控,从信任外牌到捍卫底线,这才是中国制造真正值得骄傲的地方。钢铁有硬度,但中国制造的韧性更强。

三峡事件的警钟并未随时间远去,反而在每一次工程建设、每一批进口物资面前都在提醒我们:再响亮的国际品牌,也必须接受标准的检验;再熟悉的合作伙伴,也不能代替制度的监督。

技术可以落后一时,但底线不能退让一寸。没有哪一个国家会为我们的安全负责,唯有我们自己,靠流程、靠制度、靠技术,把每一道防线筑牢。

今天我们能用自己的钢材建造世界级工程,是因为当初有人敢于说“不”,也正因为那一声“不”,才换来了如今的“可控”与“自主”。警惕盲从,敬畏质量,才是对未来最稳的托底。