实时工业图像采集卡作为自动化生产线机器视觉系统的核心硬件,凭借接口、芯片、传输协议等多方面的硬件优化实现低延迟传输,适配不同生产线的检测与控制需求,以下从核心技术、接口类型、场景适配及选型要点展开说明:

一、支撑低延迟的核心技术设计

lDMA 传输与缓存协同:采用 DMA 直接内存访问技术是降低延迟的关键,该技术可跳过CPU中转,直接将图像数据写入计算机内存,不仅把传输延迟压缩到微秒级,还大幅减少CPU占用率,避免系统卡顿。同时采集卡内置DDR3或DDR4高速缓存模块,能解决相机输出速度与后端处理速度不匹配的问题,像面对每秒输出千帧的高速相机时,缓存模块可临时存储数据形成队列,防止数据溢出丢帧,通常2GB以上缓存可连续存储数百帧图像,保障传输连续性。

lFPGA 前端预处理:多数适配生产线的采集卡都集成 FPGA 可编程逻辑单元,可在数据传输前完成去噪、ROI裁剪、色彩校正等预处理工作。这种前端处理既减少了传输至后端的数据量,又避免了后端软件处理带来的额外延迟,比如在精密元件检测中,提前裁剪掉无效图像区域,能让后端算法更快聚焦于缺陷判断,还能使整体检测准确率突破99.99%。

l高精度同步控制:搭载硬件触发接口和 PTP 时间同步技术,支持多路相机协同工作,多相机采集的时间误差可控制在纳秒级。在需要全方位采集的场景中,如整车外观检测,多相机同步采集的图像经拼接后能完整覆盖检测对象,且数据时间一致性强,避免因同步误差导致的检测偏差。

二、适配生产线的主流接口类型及特性

不同接口的采集卡通过差异化设计,适配生产线的布线、带宽等不同需求,具体如下:

接口类型

核心优势

适配生产线场景

PCIe

主流高速接口,PCIe 4.0 单通道带宽达8GB/s,5.0规格更是可达64GB/s,延迟极低,支持多卡并行扩展

需多路 4K/8K 相机的汽车焊接实时监控、半导体晶圆高帧率检测

CoaXPress(CXP)

单通道最高 12.5Gbps,多通道级联后总带宽可至50Gbps,支持同轴供电,传输距离远,布线便捷

长距离布线的流水线、矿山机械等粉尘多的场景中的图像采集

GigE Vision

涵盖千兆、万兆规格,传输距离超 100 米,部分支持PoE供电,可通过网线同时传输数据和电力,简化布线,适配分布式部署

食品包装多工位检测、物流快递分拣线的条码识别

USB3 Vision

即插即用,成本较低,带宽约 5Gbps,延迟控制在毫秒级,操作和维护门槛低

中小规模电子作坊的简单外观检测、小型零部件的基础尺寸筛查

Camera Link

带宽范围 2.04 - 850MB/s,同步性能优异,适配高速线阵相机,数据传输稳定性强

3C 产品屏幕划痕检测、PCB板线路精度检测

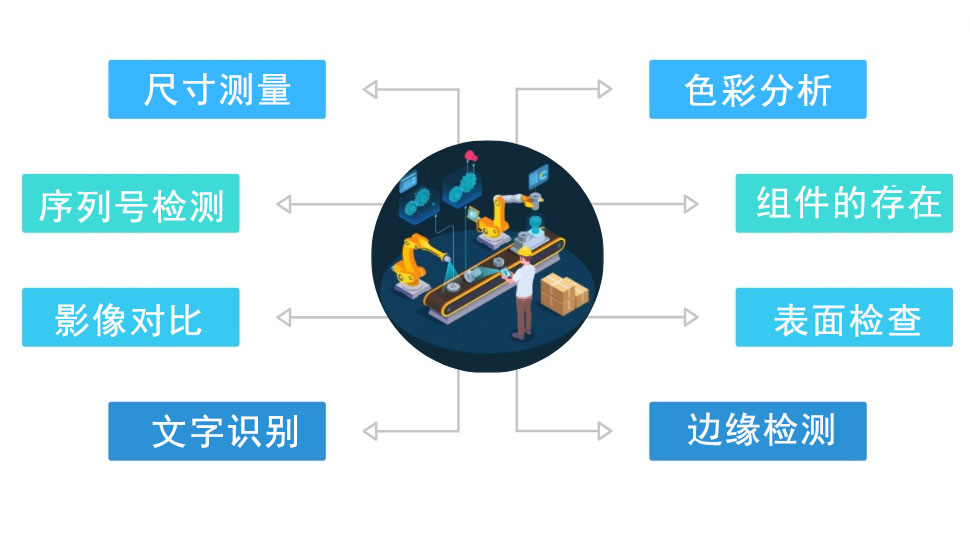

三、生产线中的典型应用场景

l精密零部件检测:在半导体生产中,搭配 12K 线阵相机的CXP接口采集卡,能实现亚微米级的晶圆瑕疵识别;而汽车零部件生产线上,采集卡可实时捕捉发动机活塞表面缺陷、变速箱齿轮的尺寸偏差,低延迟特性让系统快速触发分拣机制,拦截不合格品。

l动态生产过程控制:在手机摄像头模组等高速装配线中,采集卡传输的实时图像数据可辅助机械臂调整装配姿态,确保装配精度;在药品包装线,经 FPGA 预处理的采集卡能快速识别标签错误、瓶体密封瑕疵,保障生产流程顺畅。

l恶劣环境下的稳定采集:凭借宽温(-40℃~+85℃)设计、金属屏蔽外壳和隔离电源,采集卡可抵抗工业场景中的电磁干扰。在高温冶炼车间、振动强烈的矿山机械生产线等场景中,部分符合IP67防护等级的型号,能防尘抗震,持续稳定传输图像数据。

四、生产线场景的选型要点

l匹配带宽与帧率:需根据相机参数计算所需带宽,例如 2000 万像素@30fps的RGB图像约需1.8GB/s带宽,4K@60fps的图像则至少需要12Gbps带宽,避免因带宽不足导致延迟升高或丢帧。

l确认兼容性:优先选择兼容 GenICam 等行业标准的型号,确保能适配主流工业相机和Halcon、OpenCV、LabVIEW等图像处理软件,降低系统搭建和开发成本。

l关注扩展与供电:多工位协同场景需选择支持多通道扩展的型号;布线复杂的生产线可优先考虑支持 PoE 或PoCx供电的采集卡,通过网线或同轴线同时供电和传输数据,简化布线。