一体化蒸馏仪选用全玻璃蒸馏系统(蒸馏烧瓶、冷凝管、接收管、馏出液接收瓶等与样品 / 溶剂接触部件均为高硼硅玻璃材质),核心价值围绕 “防污染、保纯度、适配性强、安全可视化” 四大维度,完美契合实验室痕量分析、精准检测的核心需求,具体好处如下:

一、杜绝交叉污染,保障检测结果准确性全玻璃材质化学惰性极强,与样品、溶剂(如盐酸、硫酸、乙醇、乙腈等)接触时无任何化学反应,不会析出金属离子、塑料添加剂等杂质,也不会吸附样品中的目标组分(如挥发酚、氨氮、二氧化硫、农药残留等),从源头避免了传统金属材质(如不锈钢)析出杂质、塑料材质吸附目标成分导致的检测误差。尤其适合痕量分析(如水质中 ppb 级污染物检测、中药材中微量二氧化硫残留测定),确保实验数据真实可靠,符合《中国药典》《GB 5009 系列》等权威标准对检测纯度的要求。

高硼硅玻璃具备优异的化学稳定性,可耐受强酸、强碱、有机溶剂的长期腐蚀,能适配多种复杂蒸馏需求:如酸性条件下的挥发酚蒸馏(使用盐酸酸化)、碱性条件下的氰化物蒸馏(使用氢氧化钠调节 pH)、有机溶剂体系的酒精度蒸馏(乙醇、甲醇等),以及含腐蚀性杂质的污水、土壤提取液蒸馏等。相较于传统金属加热模块、塑料管路易被腐蚀老化的问题,全玻璃系统可长期稳定使用,避免因材质腐蚀导致的仪器故障或样品污染,降低维护成本。

三、热稳定性强,适配高温蒸馏需求高硼硅玻璃耐高温冲击(瞬间温差≤150℃),可承受蒸馏过程中的高温加热(如水温 100℃、有机溶剂沸点 70-80℃),且加热均匀性好,不会因局部过热导致样品碳化或目标组分分解。例如在中药材二氧化硫残留检测中,需加热至 90-100℃使二氧化硫充分释放,全玻璃蒸馏烧瓶可稳定承受该温度,确保目标组分高效挥发,同时避免玻璃破裂等安全隐患,适配不同沸点组分的蒸馏需求。

全玻璃材质透明直观,可实时观察蒸馏过程中的样品状态:如样品沸腾是否平稳、有无暴沸或冲顶现象、馏出液的流速与颜色变化等,便于操作人员及时调整加热功率、冷却水流量等参数,避免实验异常(如暴沸导致样品损失、馏出液过快导致冷凝不充分)。相较于封闭的金属或塑料组件,可视化设计让实验过程更可控,尤其适合新手操作或复杂样品的蒸馏监控。

五、易清洁无残留,降低交叉污染风险高硼硅玻璃表面光滑,无孔隙或纹理,样品残留(如固体杂质、粘性提取物)不易吸附在管壁,清洁时仅需用蒸馏水冲洗、中性洗涤剂浸泡或稀酸 / 稀碱清洗(针对顽固残留),即可彻底去除杂质,避免批次间样品交叉污染。例如在批量检测水质氨氮时,前一样品检测完成后,仅需简单冲洗蒸馏烧瓶和冷凝管,即可进行下一样品检测,提升实验效率,同时保障检测结果的重复性。

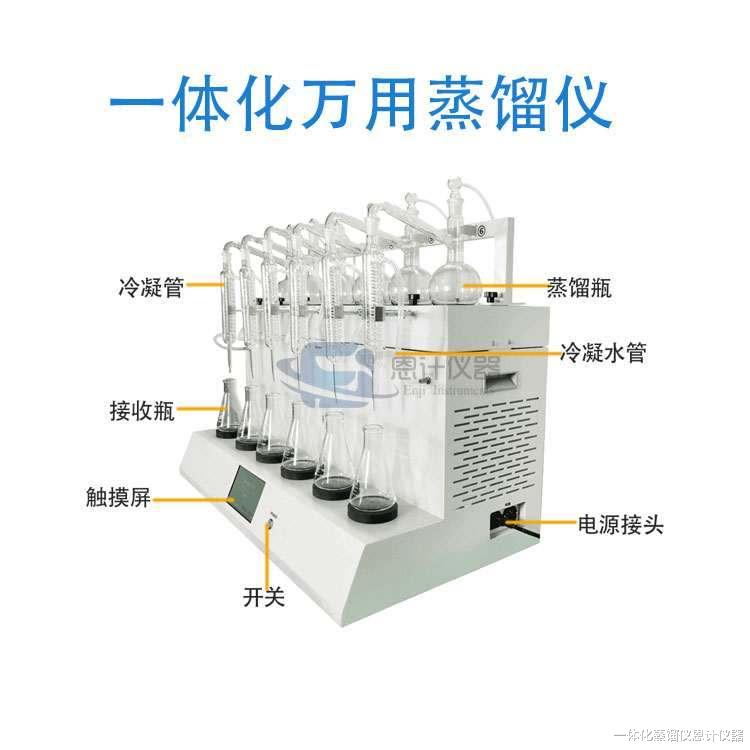

六、与一体化设计适配,提升实验便捷性全玻璃蒸馏组件采用标准化磨口连接,与一体化蒸馏仪的加热模块、冷凝系统精准适配,安装拆卸便捷,无需复杂管路连接。相较于传统分散式玻璃蒸馏装置(需单独搭建支架、连接橡胶管),一体化全玻璃设计不仅节省实验室空间,还减少了管路泄漏的风险,同时搭配仪器的智能控制功能(如定时加热、自动断电、馏出液定量收集),实现 “安装 - 设定 - 运行 - 清洁” 的全流程便捷操作,兼顾效率与安全性。

七、环保安全,符合实验室规范全玻璃材质无有毒有害物质释放,蒸馏过程中不会因材质老化产生异味或污染环境,且玻璃可回收利用,符合绿色实验室的环保要求。同时,全玻璃系统密封性能优异(磨口连接搭配真空脂),可减少有机溶剂挥发(如乙腈、二氯甲烷等有毒溶剂),保护操作人员身体健康,符合实验室安全操作规范。

综上,一体化蒸馏仪采用全玻璃蒸馏设计,核心优势在于 “保障样品纯度、适配复杂场景、操作可控、安全环保”,完美解决了传统非玻璃蒸馏组件的污染、腐蚀、不可视等痛点,尤其适合食品、药品、水质、环境等领域的精准检测需求,是提升实验数据可靠性、降低操作风险的关键设计,也是现代实验室标准化前处理设备的核心配置。