粉末冶金的烧结气氛有多种,比如氮气、氢气等,不同的气氛适用于不同的金属材料,例如铜基粉末烧结常用氮气保护,防止氧化,而铁基粉末有时需要还原性气氛来去除杂质。粉末冶金技术相较于传统金属加工方法(如铸造、锻造与机加工)具有众多优势,这项技术广泛应用于汽车、航太、工业机械与电子等产业。

翔宇粉末冶金制品公司

翔宇公司专业生产高精度、耐磨性强的粉末冶金齿轮和高性能机械结构零件,以及含油轴承等粉末冶金制品。主要材料有铜基、铁基及不锈钢。

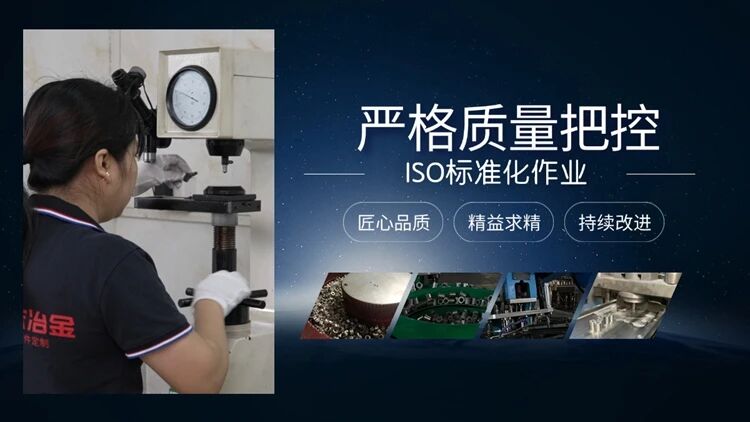

产品有齿轮、皮带轮、连杆、拔套等各类机械零件。广泛应用于家用电器、汽车、摩托车、电动工具、办公设备、纺织机械、食品机械、锁业、家具业、玩具业等行业。质量控制要求严格专门设立理化(计量)室配备全套的检测设备如万能材料试验机、布洛氏硬度计等为确保生产质量的产品奠定坚实基础。并拥有ISO14001:2015、ISO9001:2015、IATF16949:2016等体系认证。在坚持“质量、价格、交货期和服务”满足客户的理念指导下,我公司产品已遍布国内主要经济区域并销往海外日本,韩国,东南亚,欧洲等国家。

粉末冶金常见材料种类

铝基材料

铝基材料具有良好的导热性、导电性和耐腐蚀性等特点,因此广泛应用于汽车、航空航天、电子等领域。铝基材料可以制成各种形状的零件,如齿轮、轴承、导轨等。

不锈钢材料

不锈钢是一种铁素体合金,具有耐腐蚀性强、强度高、耐磨性好等优点。不锈钢广泛应用于航空航天、化工、医疗器械、建筑等领域。

铁基材料

铁基材料具有高强度、高硬度和高韧性等优良性能,因此广泛应用于汽车、航空航天、机械等领域。

铜基材料

铜基材料具有良好的导电性、导热性、耐蚀性和可塑性等特点,因此广泛应用于电子、航空航天、汽车等领域。铜基材料可以制成各种形状的零件,如齿轮、轴承、导轨等。

粉末冶金工艺的基本工序有哪些

1、原料粉末的制备。现有的制粉方法大体可分为两类:机械法和物理化学法。而机械法可分为:机械粉碎及雾化法;物理化学法又分为:电化腐蚀法、还原法、化合法、还原-化合法、气相沉积法、液相沉积法以及电解法。其中应用最为广泛的是还原法、雾化法和电解法。

2、粉末成型为所需形状的坯块。成型的目的是制得一定形状和尺寸的压坯,并使其具有一定的密度和强度。成型的方法基本上分为加压成型和无压成型。加压成型中应用最多的是模压成型。

3、坯块的烧结。烧结是粉末冶金工艺中的关键性工序。成型后的压坯通过烧结使其得到所要求的最终物理机械性能。烧结又分为单元系烧结和多元系烧结。对于单元系和多元系的固相烧结,烧结温度比所用的金属及合金的熔点低;对于多元系的液相烧结,烧结温度一般比其中难熔成分的熔点低,而高于易熔成分的熔点。除普通烧结外,还有松装烧结、熔浸法、热压法等特殊的烧结工艺。

4、烧结后的处理。可以根据产品要求的不同,采取多种方式。如精整、浸油、机加工、热处理及电镀。此外,近年来一些新工艺如轧制、锻造也应用于粉末冶金材料烧结后的加工,取得较理想的效果。

粉末冶金轴套硬度在多少?

烧结完成以后的粉末冶金轴套硬度能够达到多少呢?还需要在热处理吗?正常来说,粉末冶金轴套多用于传动润滑的场景,一般烧结以后经过整形就可以直接投入使用了,不同的应用环境它的使用要求也是不同的,正常来说,像铁基的轴套烧结出来以后,它的硬度在布氏60左右,如果这个轴套在使用的时候还需要更高的硬度和强度的话,那么还是需要再热处理的。

粉末冶金齿轮加热裂纹的成因有哪些呢?

1、材料因素:粉末冶金齿轮的材料成分、粒度、形状等都会影响其在加热过程中的性能。例如,如果材料的塑性较差,那么在加热过程中就容易产生裂纹。此外,如果材料的粒度不均匀,也可能导致加热过程中的应力集中,从而产生裂纹。

2、热处理工艺:热处理工艺对粉末冶金齿轮加热裂纹的产生有很大影响。例如,如果加热速度过快,会导致齿轮内部的温度梯度增大,从而产生热应力,导致裂纹的产生。此外,如果冷却速度过快,也可能导致齿轮内部的应力过大,从而产生裂纹。

3、机械应力:在加热过程中,粉末冶金齿轮可能会受到各种机械应力的作用,从而导致裂纹的产生。例如,如果齿轮在加热过程中受到弯曲、扭曲等应力作用,就可能导致裂纹的产生。