在当下的科技行业,产品迭代速度正在被迫加快,但许多企业却被另一个问题困住:研发投入不断堆高,生产成本又难以下降,产品线越扩越杂,供应链却越来越难管理。大量科技企业意识到,这些问题的根源并不在技术本身,而在产品体系缺乏标准化与模块化能力。工业设计在这类体系构建中扮演的角色,正在从“塑造外观”转向“重组逻辑”,而这一变化为企业带来的价值,远比外表更深层。

标准化的核心不是“把所有东西做成一样”,而是形成一套可以跨产品复用的逻辑体系,让企业在研发新产品时不必每次从零开始。许多科技企业的产品线之所以难以扩展,是因为早期项目缺乏统一设计策略,导致尺寸标准、外观语言、装配方式、内部布局全部不同。这样不仅让研发成本翻倍,也让工厂需要维护多个工艺流程,供应链难以优化。工业设计团队在介入时,往往先从结构、模块和外观语言三个维度梳理产品脉络,帮助企业建立基础规则,让未来所有新品可以在同一基础上延展,而不是成为一个杂乱的“产品集合”。

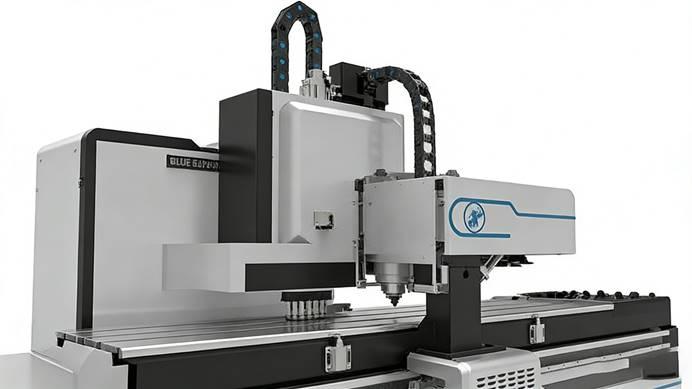

模块化则强调拆解与组合能力。科技设备的内部结构通常由多个功能模块组成,如果在设计中没有提前规划接口、安装方式、线束路径、散热结构等元素,后期就会出现“每台设备都是独立案例”的局面,使维护和扩展变得极其困难。工业设计在推进模块化体系时,会基于产品使用场景与生命周期,将设备分解为可重复使用的单元,例如电源模块、传感模块、控制模块、操作界面模块等。通过统一这些模块的固定方式、外形界限和工程接口,企业不仅可以减少重复开发,还能在未来版本升级时进行快速替换,从而降低产品迭代成本。

在许多项目中,模块化的优势不仅体现在内部结构,也体现在外观表达。统一的外观语言和结构比例,可以让不同型号的设备在外观上呈现家族性,使客户轻易辨识品牌。这种视觉标准化能显著提升市场识别度,减少销售沟通成本。工业设计团队通常会基于功能逻辑定义造型区间,例如主要操作区采用统一的界面布局方式,次级维护区采用特定的结构节奏,散热区采用同类语言的开孔策略。这样的体系一旦建立,企业就能在未来推出系列化产品时保持一致性,既能节省设计成本,又能强化品牌形象。

工业设计在推动标准化和模块化时,还有一个关键价值是解决工程团队难以处理的“逻辑冲突”。工程研发通常从功能出发,而设计要从整体体验出发,两者的角度不同,经常产生布局冲突、体积冲突或结构矛盾。优秀的设计团队能够在前期通过三维推演、模块模拟、装配分析等方式预判问题,并在设计阶段就提出能兼顾外观、结构和工艺的解决方案。例如,在仪器设备项目中,经常遇到内部热源过于集中、维护口无法打开、线束路径过长等问题,而模块化设计可以提前规划区域逻辑,让工程布局更从容,从根本上提升产品的可制造性。

标准化体系一旦建立,其溢出效应会体现在供应链管理上。统一的零部件规格意味着可以进行批量采购,显著降低材料成本;标准化结构意味着模具数量减少,制造周期缩短;模块化意味着任何单一模块的升级不会影响整个产品,从而减少“牵一发动全身”的研发风险。更重要的是,这种设计体系让企业更容易应对定制化需求,许多客户希望设备在功能略有差异的情况下保持同一外观和使用体验,而模块化正好提供了这种灵活性。

对科技企业而言,工业设计推动标准化的价值还在于改善用户体验。许多企业的产品线之所以难以实现体验一致,是因为每一代产品都由不同的团队独立开发,操作界面风格不同、交互逻辑不同、按钮布局不同,导致培训成本上升,用户对品牌认知模糊。工业设计能够通过交互体系的统一,让不同产品之间保持连续感,使设备的学习门槛大幅降低,让品牌的专业形象更加清晰。

从量产角度来看,设计端的标准化和模块化能够让生产团队更轻松地实现质量控制。统一结构接口意味着装配动作可以被标准化,减少依赖手工经验;模块化使工厂能将部分工序提前完成,提升装配效率;一致化外壳结构则有助于提升整机稳定性,减少因外观件变形或公差不一致带来的问题。这种从设计到制造的贯通式体系,往往能让企业建立长周期竞争优势,而不是依赖单一爆款产品。

总体来说,工业设计在推动科技企业的产品标准化与模块化过程中的作用,是为企业建立一套能持续演化的体系,让研发、生产、供应链和用户体验真正链接起来。标准化让企业稳,模块化让企业快,两者结合则让企业具备跨周期的扩展能力。那些最早意识到体系化设计价值的科技企业,已经在市场竞争中取得先发优势;而对于尚未形成设计体系的企业而言,现在正是建立标准化架构的最佳时机。