溶解氧(DO)是水质监测的 “核心哨兵”,直接关系污水处理效率、水生生物存活与污染物排放合规性。但很多人忽视了关键一点:溶解氧电极的精准度,全靠规范维护支撑。数据显示,维护不当的电极测量偏差可达 20%,还会导致水体污染误判;生态环境部统计也表明,全国地表水监测点中,溶解氧异常占仪器故障的 15%。

遵循《地表水环境质量监测技术规范》(HJ 91.2 - 2022)等国标要求,做好电极的清洁、校准与存储,不仅能将数据误差控制在 ±0.2mg/L 以内,还能延长电极寿命 2 - 3 倍,节省 30% 的更换成本。本文结合国标方法、维护攻略与实战案例,详解溶解氧电极的维护要点,助力运维人员实现 “精准监测、少出故障”。

为什么溶解氧电极必须细心维护?

溶解氧电极是水质监测的 “精密仪器”,一旦维护疏忽,就可能引发连锁问题,甚至造成经济损失:

数据失真误导决策:膜头污染会让测量误差增加 15%,电解液耗尽会导致零氧漂移超 0.3mg/L,可能让污水处理厂误判曝气效果,或让鱼塘错过缺氧预警;

设备寿命大幅缩短:《环境科学学报》2023 年调研显示,未维护电极的月漂移率达 8%,而规范保养后仅 0.5%,忽视维护会让电极提前报废;

违反国标面临风险:HJ 91.2 - 2022 明确要求,现场溶解氧监测必须优先校准仪器,确保数据准确率>95%,否则可能影响环保考核与排放合规。

小到鱼塘养殖,大到污水处理厂运维,溶解氧电极的维护都不是 “可选项”,而是保障监测工作可靠的 “必答题”。

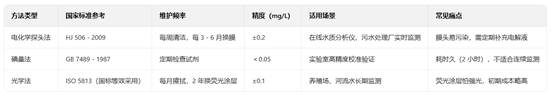

国标下的溶解氧检测方法:选对方法,维护更省心

不同溶解氧检测方法的原理、适用场景不同,对应的维护频率与要点也有差异。国标中主流方法分为三类,具体对比如下,帮你精准选型:

电化学溶解氧电极维护全攻略(按国标分步操作)

电化学探头法是现场监测的主流选择,维护核心围绕 “膜头、校准、存储” 三步,严格遵循 HJ 506 - 2009 标准执行,就能稳定数据:

定期清洁(每周 1 次)

用软布蘸取 0.1% 中性洗剂,轻轻擦拭膜头,避免刮伤薄膜。国标指出,当污垢厚度超过 0.1mm,电极响应时间会延长 50%。清洁后用清水冲洗,自然风干,切勿用纸巾擦拭,防止残留杂质影响测量。定期清洁可减少 30% 的设备故障。

月度校准(每月 1 次)

用零氧液(饱和亚硫酸钠溶液)和空气饱和水进行两点校准:先将电极浸入零氧液调至 0mg/L,再放入曝气饱和水中(20℃时约 8 - 9mg/L)校准量程。HJ 506 - 2009 要求校准误差<±0.3mg/L,且必须开启温度补偿 —— 水温每波动 1℃,溶解氧饱和度就降 2%,忽略补偿易造成误判。

正确存储(闲置时)

将电极放入浸湿的海绵盒中,保持膜头湿润,存储液 pH 控制在 4 - 7 之间,避免酸碱腐蚀。国标警告,电极干存超过 24 小时,膜破裂风险会增加 20%。另外,监测时电极浸入深度需>5cm,搅拌速度<200rpm,防止气泡干扰数据。

某水厂按此法维护后,溶解氧监测稳定性从 85% 提升至 98%,印证了规范操作的实战价值。

光学溶解氧传感器保养:低维护高性价比之选

光学溶解氧传感器采用荧光猝灭原理,无膜无电解液,维护流程大幅简化,特别适合长期在线监测场景(如赢润 ERUN - SZ4 - A - A5 水质微量溶解氧在线分析仪),保养要点如下:

定期清洁(每月 1 次):用蒸馏水冲洗荧光帽,去除表面附着的污垢,避免强光直射荧光涂层,防止老化;

日常维护:无需补充电解液和更换膜,温度适应范围广(-5℃~50℃),支持自动补偿,故障率比电化学电极低 40%;

妥善存储:闲置时盖上防尘帽,室温存放即可,荧光涂层寿命可达 2 年以上,清洁后响应恢复率>99%。

虽然光学法初期成本比电化学法高 20%,但在高浊度水体(如工业废水)中优势明显,数据可靠率达 97%,长期使用更省心。

常见故障快速排除:轻松解决电极问题

遇到溶解氧电极故障不用慌,对照以下要点可快速自救:

读数偏低:检查膜头是否破损,若有裂纹立即更换(膜寿命通常 6 - 12 个月);

数据漂移大:重新进行两点校准,若水样中氯离子>50mg/L,需先稀释样品再检测;

电极无响应:补充 3.5% 浓度的 KCl 电解液,确保电解液充足,接触良好;

响应速度慢:清洁膜头污垢,若仍无改善,及时更换新膜。

实战案例:维护不当的教训与逆转

华南某污水处理厂曾遭遇 “氧气危机”:溶解氧电极连续报警,低氧导致活性污泥膨胀,处理效率下降 20%。经排查,问题出在电极膜头 3 个月未清洁,附着的污泥厚度达 0.2mm,导致读数偏差 + 1.5mg/L。

运维团队紧急按 HJ 506 - 2009 标准清洁膜头、重新校准,并优化曝气工艺,很快让溶解氧稳定在 6 - 8mg/L,出水水质达到 GB 3838 - 2002Ⅳ 类标准。此次故障因维护疏忽造成的经济损失超 10 万元,也印证了生态环境部《水污染防治行动计划》中 “溶解氧监测准确率须>95%” 的硬性要求。

定期维护,守护水质监测精准度

溶解氧电极的精准度,藏在每一次清洁、每一次校准里。遵循 HJ 506 - 2009 等国标要求,根据电极类型做好定期保养,既能避免数据失真引发的决策失误,又能延长设备寿命、降低成本。