精益生产并不是一套“做得更忙”的管理口号,而是一种围绕价值流动而设计的组织能力。它以消除浪费、缩短交付周期、稳定质量与提升柔性为核心目标,强调通过可视化、标准化与全员参与,把问题从“被动救火”转为“主动预防”。本文以优思学院相关资料为基础,系统梳理精益生产的十大经典工具,并从机理、适用场景、落地要点、常见失败模式与指标闭环等角度,讨论如何将工具组合成可复制的改善体系,帮助制造业与服务业将精益从“培训课堂”真正带回到流程与现场。

关键词精益生产;价值流;浪费;标准化;持续改善;现场管理

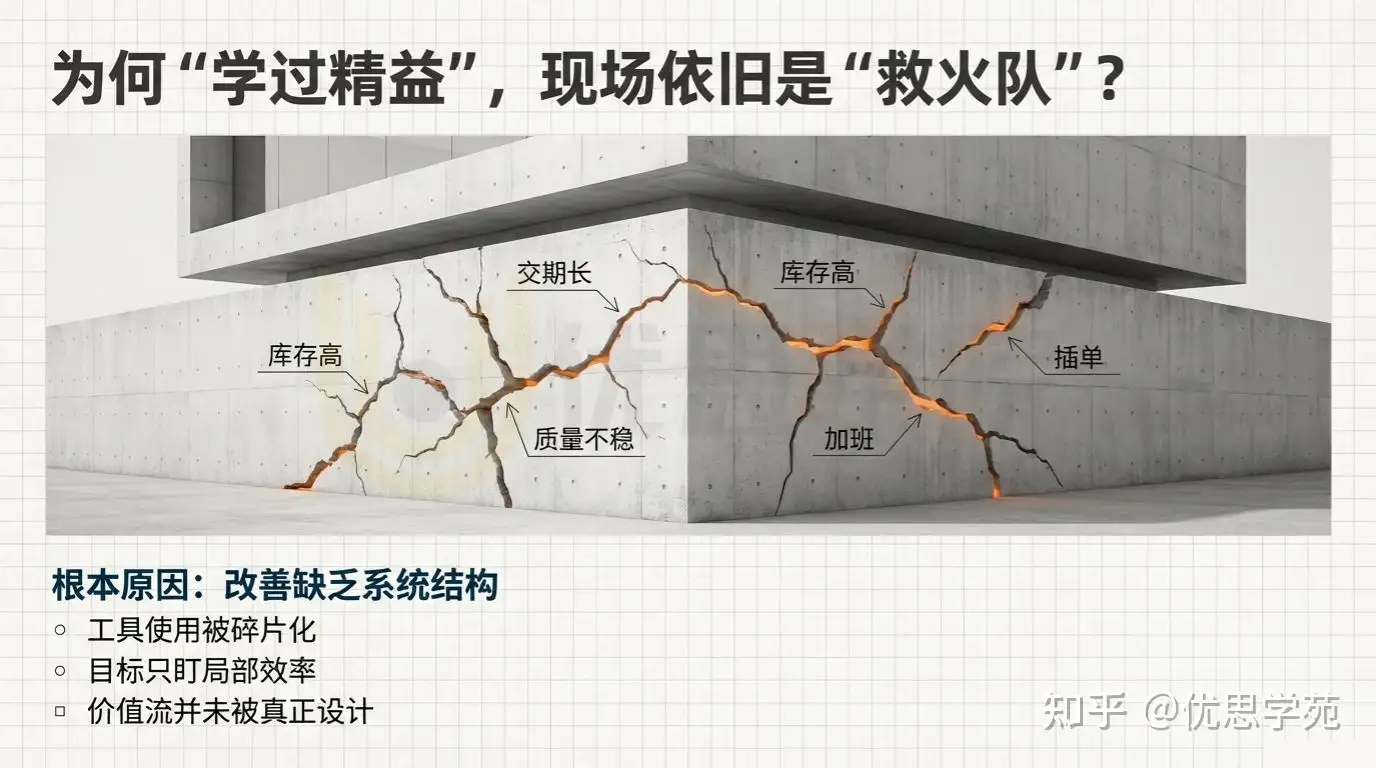

一、引言:为什么企业“学过精益”,却依然交期长、库存高、质量不稳许多组织在导入精益时,容易陷入一种悖论:一边做了大量“精益活动”,另一边仍旧被加班、插单、返工与投诉推着走。根因往往不在员工不努力,而在于改善缺乏系统结构:工具使用被碎片化,目标只盯局部效率,流程的主线——从客户需求到交付的价值流——并未被重新设计。优思学院在谈到精益时强调,精益不是一句口号,而是一套可落地、可复制的方法体系;更重要的是,精益落地的核心不只是工具,而是文化与员工参与。如果缺乏清晰的基准、透明的节奏与可执行的标准,改善会很快变成“运动式推进”,热闹一阵又反弹。

因此,讨论“精益生产的十大工具”不能停留在名词解释,而要回答更现实的问题:这些工具各自解决什么瓶颈?背后对应哪类浪费?如何按正确顺序与逻辑组合?怎样让指标、机制与人的行为一起改变?

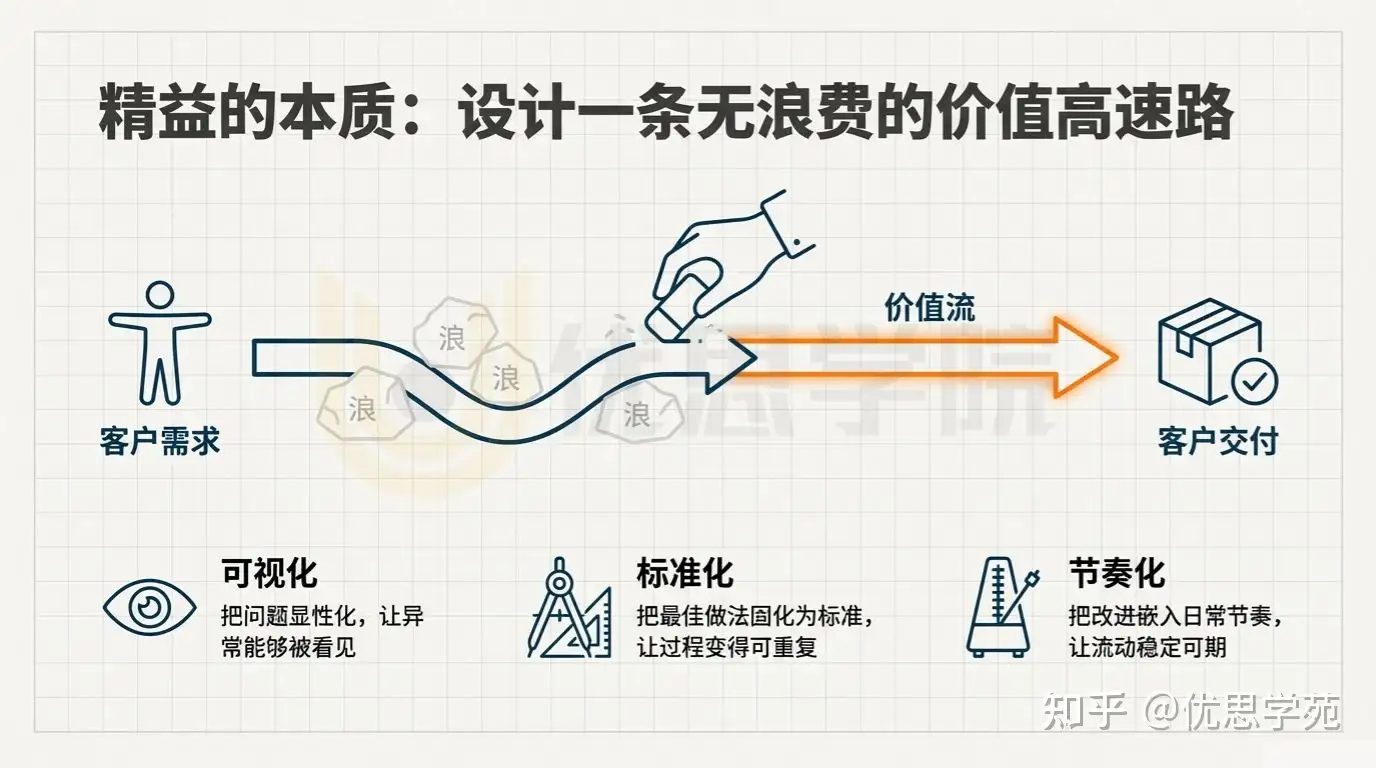

二、理论框架:精益工具为何能奏效精益的底层逻辑可以用一句话概括:用最少的资源,让价值更快、更稳、更可预测地流向客户。优思学院相关资料把精益的关注点放在“浪费”上,并指出精益通过PDCA及一系列工具来实现持续改进。换言之,精益工具之所以有效,是因为它们共同完成三件事:第一,把问题显性化,让异常能够被看见;第二,把最佳做法固化为标准,让过程变得可重复;第三,把改进嵌入日常节奏,用小步快跑代替一次性大项目。

从“可视化—标准化—节奏化”三条主线看,十大工具分别扮演不同角色:有的让现场变得清爽可控,有的让流程被画出来并被量化,有的让生产系统从推式转为拉式,有的减少切换损失以获得柔性,有的把错误在源头消灭,有的让异常即时触发响应,有的建立改善的基准线,有的把改善变成习惯,有的用设备效率指标驱动维护与稳定性,有的用平准化抵御订单波动带来的系统性浪费。理解了这套机理,就能避免“工具上墙、流程不改”的空转。

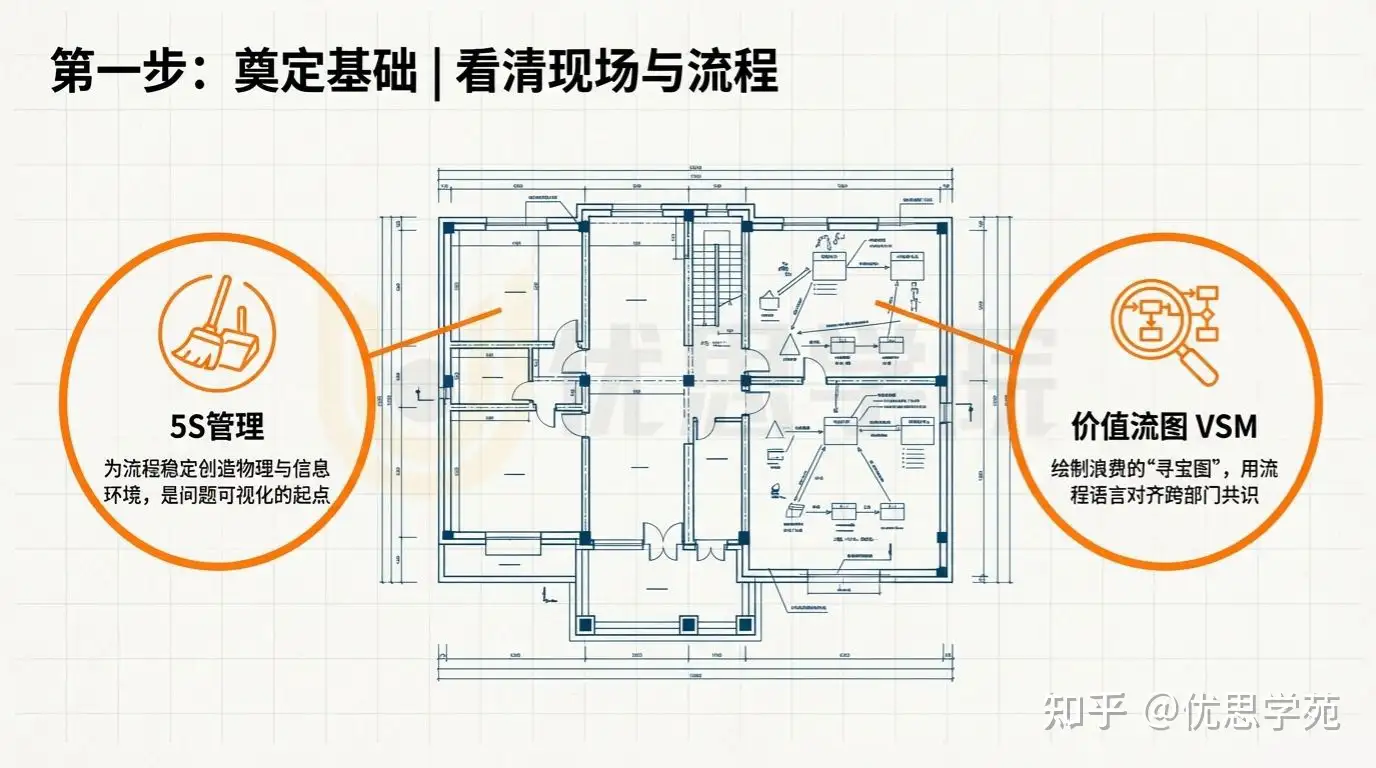

三、精益生产十大工具的系统解析(一)5S管理:精益的地基工程,也是问题可视化的起点5S常被误解为“搞卫生”,但它真正的价值在于为流程稳定创造物理与信息环境:物品有家、通道通畅、标识清晰、异常可见。优思学院指出,很多工厂一开始就想用价值流图或OEE等“高级工具”,但现场混乱、物料找不到等基础问题未解决,其他工具就很难落地;优思学院认为,5S不仅是现场整洁,更是建立“问题可视化”的关键,后续改善才能有根基。

从落地角度,5S的评价不能停留在“整齐程度”,而应回到效率与风险:寻找时间是否下降,搬运与等待是否减少,通道被占与混料风险是否降低,点检是否更容易执行。很多组织5S反弹,往往因为把它当成一次性活动,缺少标准化检查与责任机制,导致“短期美观、长期失控”。把5S与日常巡线、班组点检、安灯响应挂钩,5S才会从活动变成系统能力。

(二)价值流图VSM:找到浪费的“地图”,用流程语言对齐共识当交期变长,管理者常直觉认为“人手不够或设备落后”,但真正拖慢系统的往往是等待、搬运、返工与信息滞后。优思学院关于VSM的阐述强调,通过可视化方式让浪费显性化,并通过区分增值与非增值环节来设计未来状态与改善计划。VSM的价值不只在画图,更在建立跨部门共识:同一条价值流的瓶颈在哪里,信息流如何触发生产,库存堆在哪一段,节拍与产能是否匹配。

实践中,VSM最容易失败的方式是“绘图流于形式”,图画完就进文件夹;或只画物流不画信息流,导致解决方案仍停留在局部优化。真正有效的VSM会把未来状态转化为可执行的节拍、超市、看板回路、布局与标准作业,并用交付周期、在制品、准时率等指标形成闭环。

(三)看板管理Kanban:把系统从“推式生产”改成“拉式补货”过量生产是典型浪费,看板的核心是用拉动机制让生产节奏与真实需求同步。优思学院指出,看板不是贴卡片,而是构建稳定补货节奏的核心机制。这句话非常关键:很多企业把看板做成“信息展示板”,却没有把“没有看板不生产”的纪律和回路建立起来,最终仍旧靠计划推单与现场催单运转。

看板落地时,关键在于回路设计与参数:补货点如何设定,容器数量对应多少安全库存,信号触发与响应时间是否稳定,物料移动是否可追溯。只有当看板数量与节拍、换型能力、供应稳定性匹配时,库存才会下降而不引发缺料。看板推行初期最需要关注的不是“做了多少卡片”,而是补货节奏是否稳定、缺料是否下降、插单是否减少、在制品是否可控。

(四)SMED快速换模:用“切换损失”换回柔性与交付能力多品种小批量的时代,换模时间长会迫使企业用大批量生产来摊薄切换损失,结果就是库存积压与交期不稳。优思学院资料明确指出,SMED的目标是让换模时间缩短到十分钟以内,从而支持小批量、多品种生产。SMED的本质是一套“把内作业外移、把串行改并行、把经验变标准”的方法论:在不大幅增加设备投资的前提下,提升系统柔性。

SMED成效能否保持,取决于两点:一是标准化,换模步骤、工具、点检必须可重复;二是能力建设,操作员培训与持续追踪缺一不可。若改善完成后没有机制维持,换模时间很容易反弹,组织会回到“大批量—高库存—慢响应”的旧循环。

(五)防错Poka-Yoke:把错误消灭在源头,而不是押在检验上检验永远是事后发现问题,防错则在源头设计中预防错误发生。优思学院认为,防错设计是质量的“最后一道护城河”,并且往往成本低于事后返工。防错并不一定复杂,它可以是形状限制、颜色区分、感应检测、互锁装置、计数防漏等简单设计,但要求对失误模式有清晰认知:人会在哪一步做错?错了会造成什么后果?如何让“做错变得不可能”,或至少能即时被识别并阻断流出?

防错的关键不是堆装置,而是把失误与缺陷区分开:很多缺陷来源于系统设计让员工“很容易错”。当防错与标准作业、安灯响应、FMEA(若组织已有)结合,质量会从“靠经验与自觉”转为“靠系统与设计”。

(六)安灯Andon:把异常即时点亮,让问题在小范围内结束优思学院对安灯的描述强调:如果异常不能第一时间被发现并处理,可能造成大批次缺陷;安灯系统让异常“亮起来”,并需要明确触发条件、信号方式与响应流程。安灯的价值在于缩短异常的“潜伏期”,把问题控制在最小批量与最短时间内。它不仅是灯,更是一套管理承诺:有人响应、能解决、会复盘。

安灯最常见的失败不是技术问题,而是组织行为问题:灯亮没人来,或频繁触发导致“麻木”。因此,安灯必须配合明确的职责边界、响应时限、停线与复线规则,以及对重复问题的根因改善机制。否则安灯会沦为“噪音系统”,让现场对异常失去敏感性。

(七)标准作业Standard Work:没有标准,就没有可衡量的改进标准作业规定完成任务的最佳方法、顺序与时间,是改善的基准线。优思学院指出,标准作业不是一成不变的“教条”,而是不断优化的参考点。标准作业的精髓在于把“个人手艺”转化为“组织能力”,并让过程变异可控。它通常围绕节拍时间、作业顺序与标准库存展开,使人、机、料在节奏上协调一致。

标准作业一旦建立,就能把改善从“感觉变好”变成“数据变好”:差异缩小、波动下降、交付更可预测。更重要的是,它为培训、轮岗、稽核、异常判断提供共同语言。没有标准,改善就无法累积;有了标准,PDCA才能真正闭环。

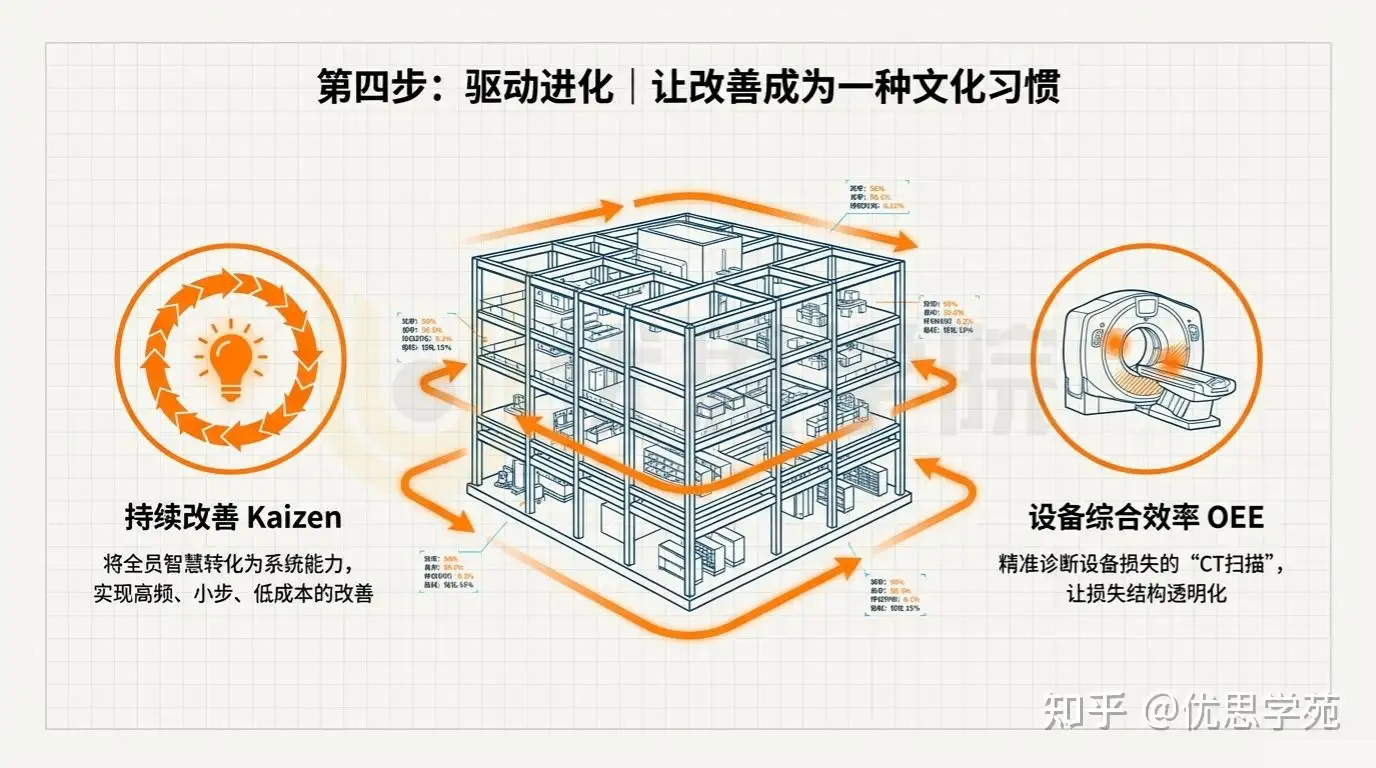

(八)持续改善Kaizen:把改善从项目变成习惯,让每个人都能贡献优思学院相关内容强调,精益不是一次项目,而是一种文化;持续改善让所有员工都成为问题发现者和解决者。Kaizen不追求一次性“惊天动地”的变革,而是用高频、小步、低成本的改善不断逼近更优状态。它依赖三个条件:第一,问题被看见(5S、可视化、安灯);第二,标准存在(标准作业);第三,改善有节奏(PDCA例会、提案机制、奖励与复盘)。

Kaizen很容易被误解为“提建议比赛”。真正有效的持续改善,会把建议与价值流指标挂钩,例如交期、良率、换模时间、寻找时间、停机损失等,并形成从发现问题到验证成效再到标准化的闭环。没有闭环的Kaizen,会很快变成“提了也没用”,最终伤害员工参与。

(九)OEE整体设备效率:用一张“体检表”把设备损失拆开看清楚优思学院资料给出OEE的典型表达:OEE由开动率、性能稼动率与合格品率相乘得到,并用于全面衡量设备利用率,定位停机、速度与质量损失来源。OEE的意义不在于追求一个漂亮数字,而在于让损失结构透明:到底是换型多、故障多、微停多、速度偏离多,还是质量损失多?结构看清楚,改善才不会盲目。

OEE必须与现场事件记录、点检维护(不少组织会与TPM结合)以及换模改善(SMED)联动,否则OEE会变成“每日报表”,只增加统计工作量。把OEE作为管理语言:用它驱动保全计划、备件策略、微停治理与工艺稳定,设备效率才会转化为交付与成本优势。

(十)均衡化生产Heijunka:用平准化对抗波动,让系统不被订单牵着跑订单波动会带来资源浪费与计划失真,优思学院指出,均衡化生产通过平滑排产,让产能和需求平衡,从而提升交付准时率。Heijunka的目标不是“把订单压平”,而是在合理预测与柔性能力的基础上,把混流与节奏设计成系统可承受的形态:让生产更像稳定流动,而不是“潮汐式冲刺”。

平准化的难点通常在于跨部门协同:销售预测准确性、产品族划分、换型能力、供应稳定性、产线布局与人员技能都必须配合。若忽视这些前提,排产会变得僵化,反而难以应对突发订单。因此,Heijunka更像是精益成熟阶段的系统工具:它以5S、看板、SMED、标准作业与稳定供应为基础,进一步把系统拉入可预测的节奏。

四、十种工具如何组合成“组合拳”:从试点到体系化优思学院在总结中强调,十大工具像“组合拳”,单用效果有限,组合使用才能真正提升效率、质量与灵活性。把它们组合起来,通常遵循一条更稳妥的路径:先用5S与可视化把现场变成“可管理的现场”,再用VSM确认价值流的主线与瓶颈,用看板建立拉动与库存边界,用SMED提升柔性以支撑小批量节拍,用防错与安灯构建“异常即停、问题即解”的质量响应,用标准作业固化最佳实践,用Kaizen把改善嵌入日常,用OEE把设备损失拆解并驱动维护与稳定,最后用Heijunka把波动纳入可承受的节奏,实现系统层面的交付可靠性。

在指标层面,建议将工具与结果指标一一对应:5S对应寻找时间与现场异常数量;VSM对应交付周期与在制品;看板对应库存与缺料频次;SMED对应换模时间与批量;防错对应流出缺陷与返工;安灯对应响应时间与一次解决率;标准作业对应波动幅度与训练周期;Kaizen对应改善闭环率与节省金额(或工时);OEE对应设备损失结构与停机分钟;Heijunka对应准时率与计划达成率。指标不必复杂,但必须能反映价值流是否更快、更稳、更可预测。

五、常见误区与治理建议:把“工具导入”变成“能力建设”许多精益项目失败,并非工具不好,而是治理结构缺失。最典型的误区包括:把工具当成“检查表”,忽略背后的机制;只做局部效率优化,导致整体交付更差;没有标准化与复盘,改善无法沉淀;缺乏响应与授权,安灯变成装饰;看板没有纪律,拉动变成口号;OEE只看数字,不治理损失结构;平准化脱离柔性基础,排产僵化。

要避免这些问题,需要把精益当作组织能力建设:高层要把精益目标与经营目标对齐,中层要提供跨部门协同与资源保障,一线要拥有发现问题与推动改善的空间。优思学院资料中关于精益强调人的因素与员工参与的观点,恰好点出“精益难在工具,成在机制”。当组织把响应、复盘、标准化与人才培养做成日常节奏,精益才会从“项目”变成“系统”。

六、结论:精益的终点不是“更省”,而是“更强”精益生产的十大工具并不是十个孤立名词,它们共同构成一套让价值流动更快、更稳、更灵活的操作系统。5S让现场可控,VSM让流程可见,看板让需求与生产同步,SMED让柔性成为可能,防错与安灯让质量从事后走向源头,标准作业让改进可累积,Kaizen让改进成为文化,OEE让设备损失结构透明,Heijunka让系统抵御波动并实现可预测交付。优思学院认为,精益落地的核心不只是工具,而是文化与员工参与;当工具与机制相互咬合,组织就能从“被动救火”走向“主动设计”,把精益真正变成竞争力。