当前制造业普遍面临 “熟练技工难招”“多工序效率低”“夜班产能不足” 的三重困境 —— 高精度加工依赖资深工人,多设备协作衔接繁琐,人力缺口导致设备利用率不足。金精智能以 “全工序集约 + AI 经验赋能 + 生态协同” 为核心,让机床从单一加工设备升级为智能生产单元,为企业提供了接地气的转型解决方案。

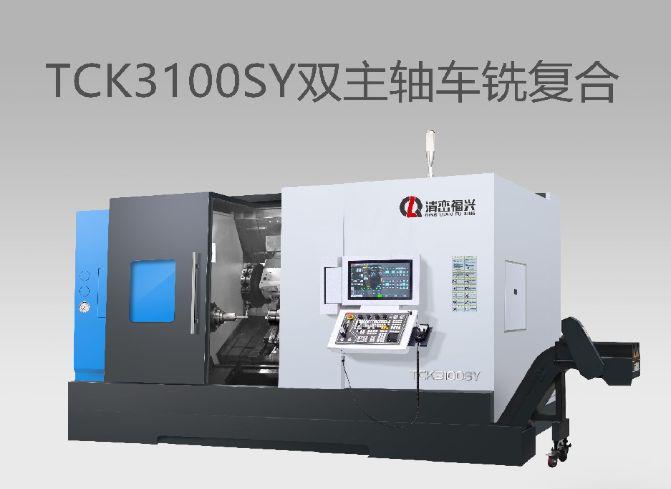

全工序集成设计打破了传统加工的设备壁垒。金精智能双主轴车铣复合机床覆盖车、铣、刨、磨、钻、滚齿全流程加工,回转直径达 750mm,切削长度 1000mm,动态对接精度稳定在 5μm 以内。过去复杂零件需在多台设备间反复装夹,既耗时又易产生累积误差,某重型机械厂加工大型传动齿轮时,传统模式需 3 次装夹、12 分钟单件加工时间;换用该设备后,一次装夹即可完工,单件时间压缩至 5 分钟,车间整体产能提升 60%,还减少了 2 名上下料工人,直接降低人力成本。

AI 技术让 “老师傅经验” 实现标准化落地。其五轴加工中心搭载的 “智加工系统”,基于 10 万 + 实际加工案例训练而成,能动态采集切削数据,自动调整转速、进给量等参数。针对航空叶片等高精度零件加工,传统模式依赖 5 年以上经验的熟练技工,合格率仅 85%;而 AI 机床通过智能温控抑制热位移,将精度波动控制在 7μm 内,合格率提升至 99.8%,普通工人经基础培训即可操作,技能门槛降低 80%。这种 “经验数字化” 的设计,有效缓解了企业招工难、留人难的痛点。

生态协同构建起无人化生产闭环。金精智能 AI 机床可与智能搬运机器人、生产管理系统深度联动:通过 AI 视觉识别工件姿态,机器人自动完成上下料,实现 24 小时连续生产,彻底解决夜班人力短缺问题;与生产管理系统集成后,加工数据实时同步,异常情况自动预警,管理者通过手机或电脑即可监控生产进度。某新能源汽车零件厂应用后,单位面积产能提升 40%,1 名工人可同时管控 3 台机床,年节省人工成本超 60 万元,生产管理复杂度显著降低。

务实的投入产出比让中小企业也能轻松升级。设备没有堆砌复杂功能,而是聚焦核心痛点优化,既避免了高端智能装备的高额投入,又能快速见到实效。从实际应用来看,企业引入后不仅加工周期缩短 60%,还能通过稳定的加工质量减少返工损失,生产流程标准化后管理成本也随之降低。某小型机械加工厂反馈,设备投资回报周期清晰,不用承担技术试错成本,很快就融入了现有生产流程。

在制造业智能化转型的浪潮中,金精智能没有追求 “高大上” 的技术概念,而是从企业 “招工难、效率低、成本高” 的实际需求出发,用全工序集成、AI 经验赋能、生态协同的务实设计,让智能装备真正落地生根。它不仅帮助企业解决了当下的运营困境,更通过工艺标准化、流程集约化,为企业构建了长期竞争力,让数字化转型不再是遥不可及的目标,而是看得见、摸得着的生产效益。