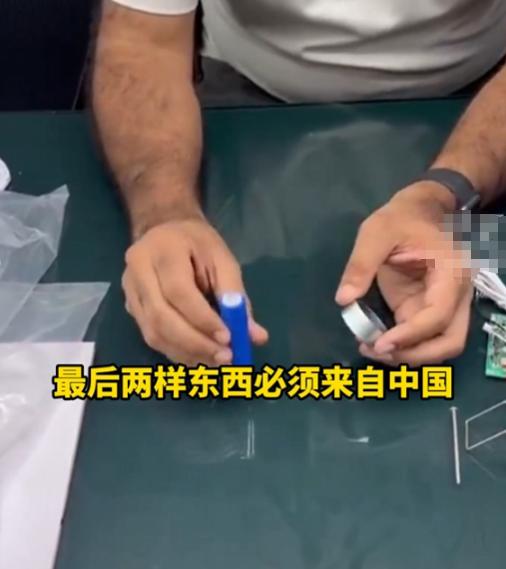

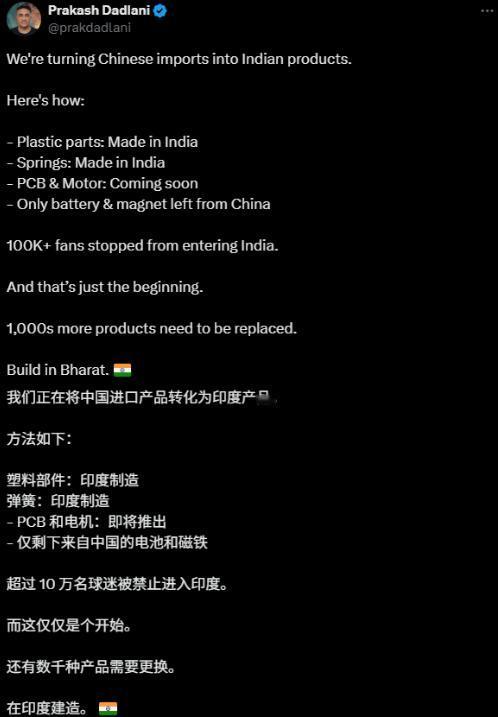

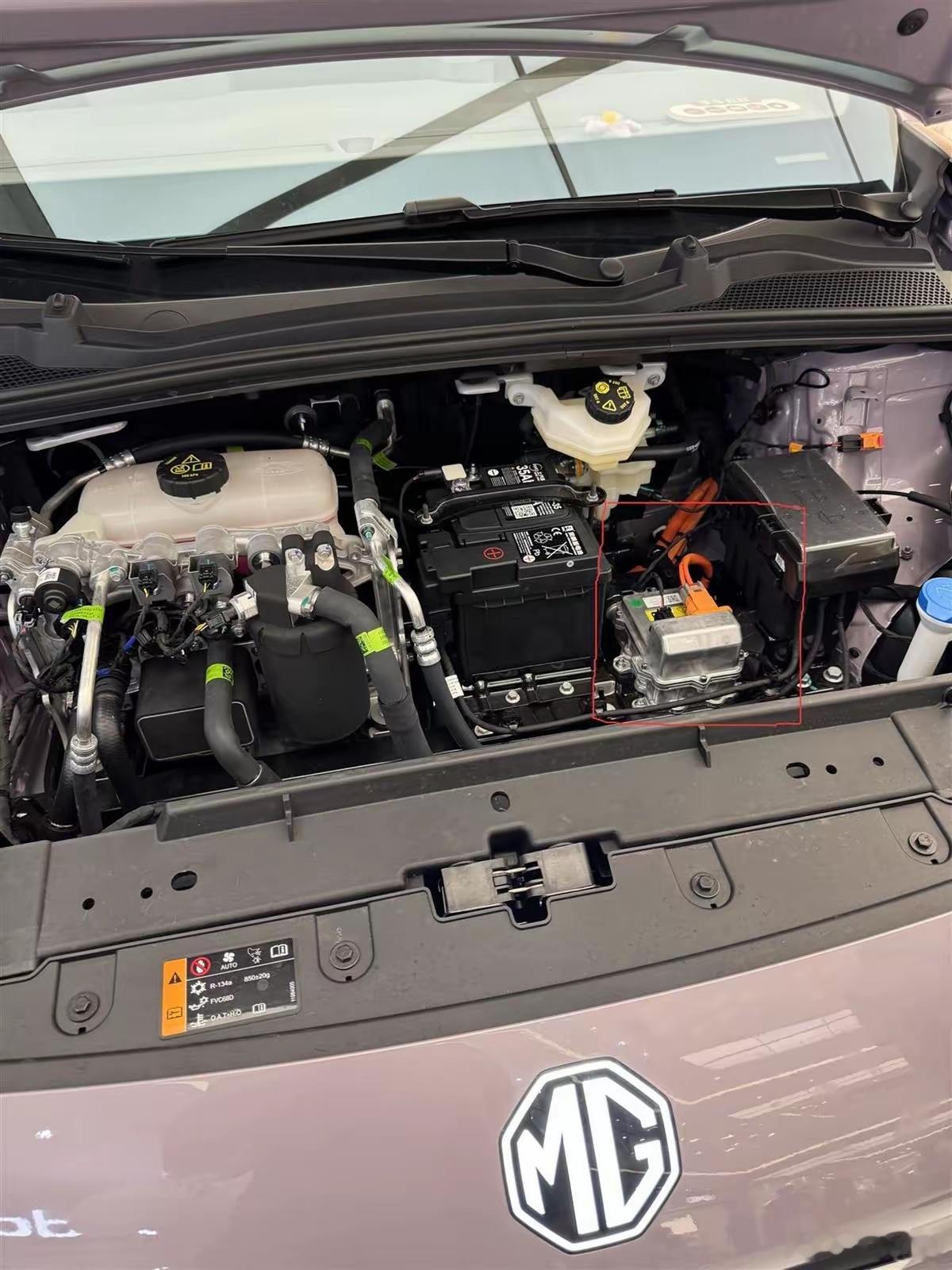

印度连电风扇都造不出来,两个核心部件必须从中国进口世界和中国在工业供应链上的差距有多大?这个印度人用实践进行了回答。 别小看这台巴掌大的充电风扇,里头藏着的产业链门道,能把世界和中国的供应链差距扒得明明白白。 那个印度博主本来野心挺大,说要为本土制造争口气,从中国买了台带夹子的充电风扇回来,打算拆解开仿制,结果拆完就傻了眼。这小东西看着简单,核心部件没一样能在印度造明白,从头到尾都得靠进口。 先说说风扇的心脏,无刷电机。这玩意儿是决定风扇转得顺不顺、省电不省电的关键,里头得有硅钢片、精密轴承、耐高温漆包线,缺一样都不行。 印度博主找遍了新德里周边的小作坊,要么造出来的电机转两下就卡壳,要么用不了三天就烧了线圈。后来他才发现,别说造整机了,就连最基础的硅钢片,印度都得从中国进口。 反观中国湖南娄底,人家直接在硅钢厂旁边建了电机产业园,1 公里范围内聚集了 64 家 “三电” 企业,一块硅钢从冲压成型到做成电机,在一栋五层厂房里就能完成 “上下楼即上下游” 的流转,物流成本直接降了 30% 以上,电机产业配套率更是高达 95% 以上。 这还不是个例,浙江慈溪的小家电集群里,光电机配套企业就有上百家,打个电话半小时就能把适配的电机送上门。再看风扇的 “能量库”—— 充电蓄电池。 这东西要兼顾容量和安全性,密封工艺、电芯质量都得过关。印度本土产的蓄电池要么容量虚标一半,要么充两次电就鼓包,根本没法用。 博主只能从中国采购锂电池,查了数据才知道,印度整个电子、电信领域一年进口 678 亿美元的产品,其中 261 亿美元都来自中国,光机械类产品就有 39.6% 得靠中国供货。 而在中国宁波,祈禧智能这样的企业早就实现了电池与整机的协同研发,通过数字化生产线,连库存周转都能从 60 天压缩到 22 天,想调整电池容量或充电速度,上游供应商几天就能拿出方案。 更让人意外的是控制风扇转速的电路板,上面密密麻麻的贴片电阻、电容,还有负责智能调控的 MCU 芯片,印度市场上卖的全是贴着 “中国制造” 的货。 博主本来想找本土企业代工,结果人家直接摆手:“这活儿太小,开模成本都收不回来。” 这就是关键问题 —— 中国的供应链早就形成了 “小批量也能做、大批量能降价” 的生态。 像慈溪的小家电集群,聚集了近 2000 家整机企业和上万家配套商,别说造个风扇电路板,就算是定制个特殊型号的零件,1 小时内准能找到供应商,还能比价挑货。 印度连像样的电子元件产业集群都没有,单开一条生产线造电阻,产量上不去,成本比从中国进口贵三倍,根本没人愿意干。 这还只是一个小风扇的事儿,放大到整个工业领域,差距更明显。越南算是这些年制造业转移的热门地了,可连个螺丝刀都得从中国进口 —— 本土造要 3 块钱,中国进口只要 1 块钱,而且质量更靠谱。 河内大学的经济学教授都说了大实话:“越南不需要自己的产业政策,有‘广州’就行”,说白了就是只能承接中国供应链的 “溢出”,核心部件和技术还得靠中国喂饭。 就连一些发达国家,看着高端制造厉害,可真要造这类小家电,照样得依赖中国的零部件。欧洲客户订的高速风梳,看着是欧洲品牌,核心电机和温控芯片全是宁波企业造的,25 万台订单直接给了中国工厂。 中国供应链的厉害之处,从来不是某一个环节能打,而是能把沙子到成品的所有环节拧成一股绳。娄底的硅钢从冶炼到加工一体化,慈溪的芯片设计、模具制造、组装物流无缝衔接,还有海关、税务这些部门上门服务,企业想出海随时能搭上中非经贸的快车。 这种生态是几十年攒出来的,就像一张密密麻麻的网,每个节点都连着无数配套企业。 印度想抄作业都没地方下手 —— 造电机得从日本买轴承,造电路板得从韩国买芯片,物流一圈等一个月,成本比直接进口整机还高,根本没有竞争力。 小家电更新比翻书还快,中国企业平均每 4 天就能推出一款新品,艾肯智能把电饼铛换个粉色外壳、改个球状把手,立马从滞销变爆款,月销翻十倍。 这背后是数字化生产线和集群协同在撑腰,改个参数上午通知,下午就能调整生产。印度别说改设计了,光是审批一个模具资质就得俩月,等造出来,市场早就换了一波流行款。 世界和中国的供应链差距,根本不是 “能不能造某个零件” 的问题,而是 “能不能把所有环节捏合得又快又好又便宜” 的问题。 中国的供应链是个能自我进化的生态系统,从原料到研发,从生产到物流,甚至能跟着市场需求实时调整。 而很多国家连供应链的骨架都没搭起来,别说造风扇了,就算是拧个合格的螺丝,都得看中国的脸色。那个印度博主最后把拆碎的零件摆了一桌子,无奈说这不是不想造,是根本造不了。这话里藏的,就是最真实的差距。