随着消费者对 “清洁标签” 食品的需求激增,传统化学防腐剂(如苯甲酸钠、山梨酸钾)的使用局限性日益凸显。ε- 聚赖氨酸(ε-PL)作为一种由链霉菌发酵产生的天然多肽类防腐剂,凭借其高效抑菌、安全无毒、热稳定性强等特性,成为食品行业关注的焦点。

图源:创客贴

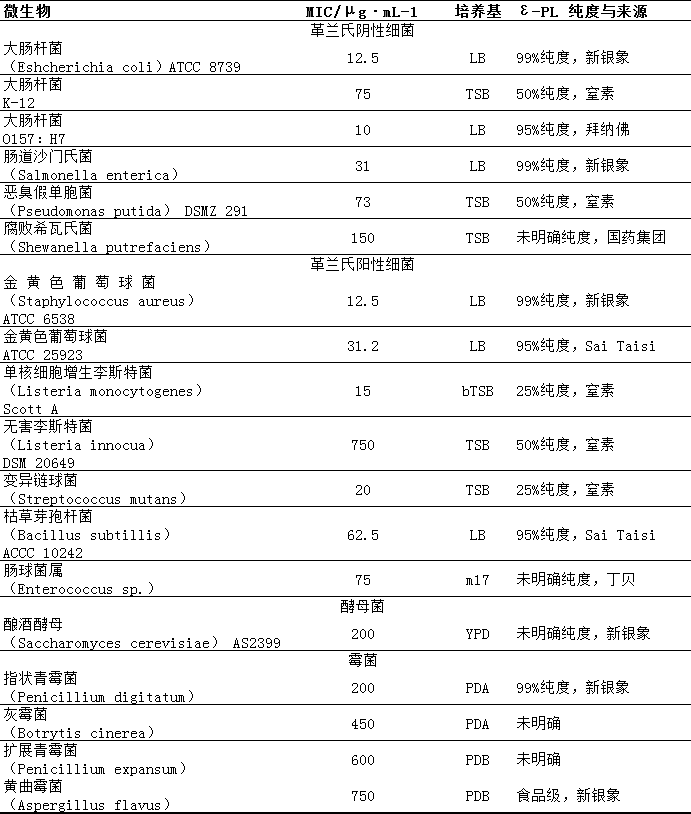

01、ε-聚赖氨酸对不同微生物的抑菌机制和浓度比较白森萌[1]通过对各菌种抑菌情况分析,ε-聚赖氨酸的抑菌效果与自身浓度和目标菌种的结构有关。

表1 为ε-聚赖氨酸对不同食品病原菌的最低抑菌浓度[2]

①明确评估核心要素

1)目标微生物特性

种类与抗性:不同微生物(如细菌、酵母、霉菌)对ε-聚赖氨酸的敏感性差异显著。

示例:革兰氏阳性菌(如葡萄球菌)对ε-聚赖氨酸更敏感,而革兰氏阴性菌(如大肠杆菌)可能需更高浓度;霉菌(如黄曲霉)通常比酵母更难抑制。

初始菌量:食品原料或加工环境中的微生物基数越高,所需抑菌浓度可能越高。

2)食品基质特性

pH 值:ε-聚赖氨酸在中性至碱性环境中稳定性更高,酸性食品(如 pH<4.5 的果汁)中可能需适当提高浓度。

成分干扰:蛋白质、脂肪、多糖等成分可能与ε-聚赖氨酸结合,降低游离抑菌活性。

案例:在含乳烘焙食品中,乳蛋白可能吸附部分ε-聚赖氨酸,需通过实验确定实际有效浓度。

水分活度(Aw):低水分活度食品(如饼干)中微生物生长受限,ε-聚赖氨酸用量可适当降低。

3)法规限量(GB 2760-2024)

烘焙食品:最大使用量≤0.15g/kg(以ε-聚赖氨酸计)。

熟肉制品:最大使用量≤0.25g/kg。

果蔬汁(浆)类饮料:最大使用量≤0.2g/L。

注:需严格遵循限量,超范围或超量使用可能面临合规风险。

②实验室评估流程与方法

1)最小抑菌浓度(MIC)测定

目的:确定抑制目标微生物生长的最低浓度。

方法:

肉汤稀释法:将ε-聚赖氨酸稀释成不同浓度梯度(如 0.05~0.5g/kg),接种微生物后培养 24~48 小时,观察无肉眼可见生长的最低浓度。

琼脂扩散法:在含菌平板上放置含不同浓度ε-聚赖氨酸的滤纸片,测量抑菌圈直径,筛选有效浓度。

示例:

某熟肉制品中目标菌(如单核细胞增生李斯特菌)的 MIC 为 0.18g/kg,则实际使用浓度可设为 0.2~0.25g/kg(接近法规上限以确保安全)。

2)食品基质模拟实验

步骤:

i.制备模拟体系:按实际配方制备不含防腐剂的食品基质(如蛋糕面糊、果汁饮料、酱牛肉提取液)。

ii.接种挑战菌:添加目标微生物(如 10⁶ CFU/g 的假单胞菌)。

iii.梯度添加ε-聚赖氨酸:在法规限量内设置 3~5 个浓度梯度(如烘焙食品中设 0.1、0.13、0.15g/kg)。

iv.货架期模拟:在实际储存条件下(如常温、冷藏)定期检测菌落总数,绘制生长曲线,筛选出能将菌落数控制在安全阈值(如<10⁴ CFU/g)的最低浓度。

关键指标:

菌落总数、致病菌(如沙门氏菌、大肠杆菌)检测结果。

感官评价(色泽、风味、质地是否受防腐剂影响)。

3)正交试验优化

适用场景:当食品基质复杂(如多成分烘焙食品)时,可设计正交试验,同时考察ε-聚赖氨酸浓度、pH 值、杀菌工艺(如高温灭菌)等因素的交互作用。

案例:在某含果蔬颗粒的烘焙产品中,通过正交试验发现:ε-聚赖氨酸浓度 0.12g/kg + pH 6.5 + 121℃灭菌 15 分钟,可在满足抑菌效果的同时保持产品口感。

③实际生产验证与调整

1)中试规模验证

目的:验证实验室结果在生产环境中的适用性(如搅拌均匀度、高温加工对ε-聚赖氨酸活性的影响)。

重点监测:

生产线不同位置的防腐剂分布均匀性(如面包面团搅拌后的浓度差异)。

高温处理(如烘焙、杀菌)对ε-聚赖氨酸的降解作用(其耐热性较好,121℃下处理 30 分钟活性保留率>90%)。

2)货架期跟踪与反馈

长期监测:在产品保质期内定期抽样检测微生物指标,记录是否出现腐败变质。

调整策略:

若某批次熟肉制品在保质期第 30 天出现菌落数超标,可将ε-聚赖氨酸浓度从 0.2g/kg 调整至 0.25g/kg(接近法规上限)。

若果蔬汁饮料因ε-聚赖氨酸添加导致轻微涩味,可尝试降低浓度并复配其他天然防腐剂(如乳酸链球菌素)。

④注意事项与趋势

1)复配增效原则

与有机酸(如柠檬酸)、螯合剂(如 EDTA)复配可增强抑菌效果,降低单一防腐剂用量。

示例:在果蔬汁中,0.15g/kgε-聚赖氨酸 + 0.05g/kg 柠檬酸的组合,抑菌效果优于单一使用 0.2g/kgε-聚赖氨酸。

2)新型检测技术应用

采用荧光定量 PCR、生物传感器等快速检测技术,实时监控食品中微生物动态,缩短浓度优化周期。

3)法规合规性

确保最终产品中ε-聚赖氨酸残留量符合 GB 2760-2024 要求,避免因原料混合误差导致超标。

总结:最佳浓度确定公式

最佳使用浓度 = MAX(MIC × 安全系数,法规限量 × 工艺修正系数)

安全系数:通常取 1.2~1.5(考虑基质干扰和微生物抗性波动)。

工艺修正系数:高温加工食品取 0.9~1.0(活性损失小),冷加工食品取 1.0~1.1(需补偿均匀性差异)。

通过以上科学评估流程,可在保证食品安全的前提下,最大化发挥ε-聚赖氨酸的抑菌效能,同时兼顾产品品质与生产成本。

03、ε-聚赖氨酸在食品中的具体应用方法[3]①焙烤食品

发酵类产品,由于ε-聚赖氨酸对酵母等发酵剂的抑制作用,首选喷淋使用。在产品烤制成型冷却后期,用ε-聚赖氨酸含量1.0-3.0‰的酒精溶液(配制方法:以配置10升为例。先称取ε-聚赖氨酸10-30g 溶于约1升水中,再加入6-7升75%酒精,最后加水至10升,混合均匀即可),均匀喷洒在产品表面。如果根据工艺,必须要加入产品中,可在发酵结束后,成型之前,将ε-聚赖氨酸用适量水溶解后,揉于面团中。

非发酵类产品,直接将ε-聚赖氨酸溶解后,在和面过程中加入。

②熟肉制品

酱卤肉制品,将ε-聚赖氨酸直接加入卤汤中,搅拌溶解,将产品进行卤制即可;由于包装后成品带入有汤汁,请评估固形物与汤汁比例,确定卤汤中ε-聚赖氨酸添加量。

其他熟肉制品,如果有斩拌或者腌制工艺,可以将ε-聚赖氨酸用少量纯水溶解,或者与腌料混合均匀,在斩拌或者腌制过程中加入;如果没有斩拌或者腌制工艺,是整块肉加工,参考焙烤食品喷淋方法,在加工完成后,包装之前,将ε-聚赖氨酸配置成溶液喷淋使用。

案例一:低温酱卤肉保鲜

某食品企业生产的低温酱卤肉在销售过程中常因微生物超标导致货架期短。企业采用ε-聚赖氨酸 0.015%、Nisin 0.015%、海藻糖 4.5% 作为复合保鲜剂应用于产品中。结果显示,低温酱卤肉的保藏期成功延长至 30 天,有效抑制了微生物的生长繁殖,且产品的色泽、口感和质地等感官品质均保持良好,在市场上的竞争力显著提升。

案例二:牛肉干防腐保鲜

有企业以ε-PL、甘氨酸、可食乙醇为原料对牛肉干进行防腐保鲜处理。实验表明,该复合防腐剂能有效延长牛肉干的保质期,同时改善了产品的风味。与原有产品相比,采用新复合防腐剂的牛肉干在货架期内品质更稳定,微生物指标得到有效控制,满足了消费者对牛肉干美味与安全的双重需求。

③果蔬汁类及其饮料

用少量纯水或者果蔬汁溶解ε-聚赖氨酸,直接加入搅拌均匀即可。由于ε-聚赖氨酸是强阳离子聚合物,具有一定的吸附阴离子的作用,请用于果蔬汁类及其饮料生产前。

案例一:火龙果汁防腐

研究人员针对火龙果汁进行实验,根据国标规定的最大使用量 0.2g/L,设置了 0g/L、0.04g/L、0.08g/L、0.12g/L、0.16g/L、0.20g/L 六个添加梯度。通过感官评定和菌落总数测定发现,添加了不同浓度ε-PL的火龙果汁在常温下最佳保质期为 4 天。综合成本及国标规定,确定最适添加量为 0.16g/L,在此条件下,火龙果汁质地均匀,保持了原有的清香味,无沉淀和絮状物生成。

案例二:蓝莓汁抑菌研究

在蓝莓汁饮料的研究中,理化实验表明ε-聚赖氨酸会使蓝莓汁饮料可溶性固形物含量升高 6.7%,但对其 pH、色泽以及总酸含量无显著性影响(P>0.05)。抑菌实验显示,在未经杀菌处理的蓝莓汁饮料中,ε-聚赖氨酸最高抑菌率为 79.7%,且其抑菌率并非随浓度增加而持续升高。

当杀菌温度≥80℃、杀菌时间 10min 时,可将蓝莓汁饮料中的微生物完全杀灭;在 60、70℃杀菌温度下保持 10min,饮料中会有少量微生物存活,此时添加ε-聚赖氨酸无法完全杀灭微生物,说明其抑菌活性受到一定影响。

ε-聚赖氨酸以其天然、高效、多功能的特性,正在重塑食品防腐技术的格局。对于食品技术人员而言,关键在于精准把握微生物特性、复配协同机制与工艺兼容性,将其优势最大化转化为产品竞争力。随着清洁标签政策的深化,天然防腐剂的创新应用必将成为行业突破的核心赛道。

引用文献:

[1]白森萌, 扶教龙, 王月, 庄孝东, 陈佳佳, 王桃云, 纪丽莲.ε-聚赖氨酸抑菌性能的研究进展[J]. 微生物学通报, 2023, 50(3): 1310-1323.

[2]张重阳,陈旭升.ε-聚赖氨酸的抑菌机制及其在食品防腐保鲜中的应用[J].中国食品学报,2023,23(03):390-405.DOI:10.16429/j.1009-7848.2023.03.039.

[3]元泰宝YOTABIO,2023年06月17日,认识食品添加剂--ε-聚赖氨酸

来源:食品伙伴网食品研发创新服务中心-食品研发与生产