随着“一脚踢”电动尾门向15万元车型下沉,直流电机功率从400 W提升至800 W,峰值电流瞬间突破100 A,对功率MOSFET提出“极低导通电阻、超大电流、高雪崩能量”三大挑战。微硕WINSOK推出的WSF60100 N沟MOSFET,以60 V耐压、5.3 mΩ超低导通电阻及TO-252-2L封装,单颗即可连续输出100 A,两颗并联组成H桥同步整流,助力尾门ECU减重25 %、效率提升6 %,成为主机厂布局“快速开闭+电吸锁”尾门的理想功率级方案。

一、市场与技术趋势

政策+消费双驱:2025年中国电动尾门渗透率将突破70 %,800 W大功率版本占比超35 %;

功能升级:电吸锁+防夹条+静音风扇,峰值电流100 A,要求器件持续工作于105 ℃环境;

节能法规:整车待机<100 µA,传统继电器方案无法满足,同步整流MOSFET成为主流。

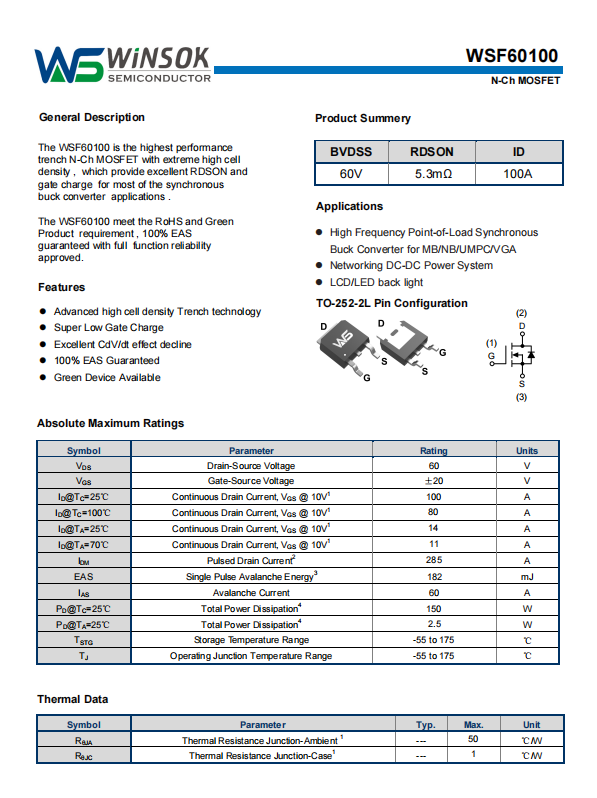

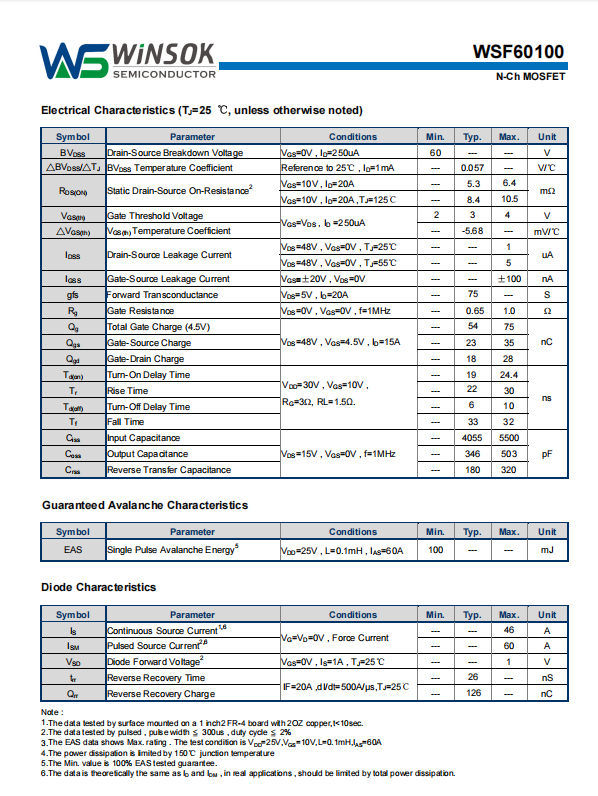

二、WSF60100关键特性

60 V耐压:轻松覆盖24 V jump-start与电机感性反峰,余量>2倍;

5.3 mΩ@VGS=10 V:100 A时导通损耗仅53 W,比传统TO-247方案降低30 W,PCB温升下降10 ℃;

100 A连续/285 A脉冲电流:100 A峰值裕量充足,100 % EAS 182 mJ吸收反峰,保护驱动IC;

54 nC超低栅极电荷:配合0.65 Ω栅极电阻,开关时间<50 ns,支持100 kHz PWM静音驱动,噪声<40 dB(A);

TO-252-2L封装:占板6.5 mm×6.1 mm,比TO-247减小50 %,厚度2.3 mm,贴合ECU超薄散热板;

-55 ℃~175 ℃结温:通过AEC-Q101认证,1000次温度循环无失效,满足**-40 ℃冷启动**严苛场景。

三、在电动尾门中的核心应用优势

同步整流H桥驱动采用4颗WSF60100组成全桥同步整流,驱动800 W直流电机;5.3 mΩ超低导通电阻将总损耗从120 W降至53 W,效率提升6 %,整车WLTP循环降耗0.8 g/km,直接帮助车企达标国六b。

静音快速开闭54 nC低栅极电荷实现100 kHz PWM,尾门开闭时间<3 s,噪声<40 dB(A),较传统20 kHz方案降低5 dB,提升座舱NVH品质。

电感能量回收器件内置雪崩与体二极管双重耐冲击结构,在电机0.1 mH感性负载、100 A关断时钳位电压<45 V,182 mJ雪崩能力可吸收反峰能量,省去TVS管,BOM成本节省0.8元/桥臂。

热管理与EMIRθJC=1.0 ℃/W配合铝散热基板,100 A连续电流下结温<135 ℃;CdV/dt衰减特性使开关振铃下降30 %,在30 MHz频段传导骚扰降低5 dBµV,一次性通过CISPR 25 Class 5,节省外部RC吸收0.2元/桥臂。

四、典型应用案例

800 W一脚踢尾门某主流主机厂采用4颗WSF60100设计全桥同步整流,实现3 s快速开闭、100 A静音驱动;在105 ℃环境温度、100 A满载工况下,器件温升仅12 ℃,整机效率达94 %,较上一代方案尾门ECU减重25 %、效率提升6 %,整车续航+2 km。

12 V电池直驱VGS(th)=2 V低门槛,MCU 3.3 V IO经栅极驱动芯片直驱,无需升压电路;待机漏电流<1 µA,满足新能源车型**<100 µA静态电流**法规要求,停车30天仍可正常唤醒。

五、结论

WSF60100凭借5.3 mΩ超低导通损耗、100 A超大电流与TO-252-2L封装,在电动尾门同步整流驱动中展现出显著优势。面向未来800 W+快速开闭+电吸锁趋势,WSF60100可为尾门ECU提供高效、紧凑且低成本的功率级解决方案,助力主机厂在智能、节能与可靠性三大维度全面领先。

复制

分享