别急,标题只是引用了某些网友的话,至于说的有没有道理?

——根据德国机床制造商协会的数据,中国以29%的产值占比位居首位,德国、日本、意大利和美国分别占15%、14%、8%和7%。中国已成为全球最大的机床制造基地。

从消费端看,中国机床消费占全球的32%,显示出国内制造业的蓬勃发展和对机械加工的旺盛需求,中国也由此成为全球最大的机床销售市场。

然而,尽管中国在机床的产量与消费量上双双领先,但目前依旧有部分高端机床进口依赖严重,整个行业呈现出“大”但还不够“强”的格局。

虽然已经谈不上“大而不强”了,但真正实现从“机床大国”到“机床强国”的跃升,摘取工业“高精尖”领域的明珠,才是中国制造业的为之奋斗目标。

毕竟,机床产业是国家制造实力的重要象征。

毕竟,世界上有且只有中国和外国两个国家。

当前普遍认为,中国高端机床发展滞后的根源在于基础理论研究不够深入、共性技术攻关缺乏协同。

但更深一层看,大众对“什么是一台好机床”甚至缺乏统一的认识。

如果连精度保持性、一致性和可靠性等基本品质要求都尚未形成共识,又该如何走向高端?

方向若偏,再大的投入也可能徒劳无功。

|何为好机床?在中国机床的评定标准中,常用“平均无故障时间(MTBF)”来衡量机床质量。

然而,与德国、意大利等欧洲国家的研发人员交流时,他们往往对这一概念感到陌生甚至困惑。

MTBF其实源自日本,是从“全面质量管理”体系中衍生出来的指标,后来成为国际标准之一。

中国在2000年前后将其纳入机床考核体系。

日本机床工业注重实验与理论结合,紧密联动用户需求,依靠一线反馈持续迭代,建立了一套成熟的质量管理体系。

德国则走的是另一条路径,产业界与学术界深度融合。

大学教授大多具备企业实践经验,对机床的实际应用非常熟悉。

如亚琛工业大学和斯图加特大学,被称为德国机床工业的摇篮,更像是产学研联动的实验中心。

德国从基础理论出发,紧密结合应用场景,设计出高精度、高可靠性的机床。

可见,不同的发展路径塑造出不同的产业体系。

理解一国机床的短板,需回溯其历史轨迹。

|历史的教训中国大陆的机床水平目前明显落后于日本和德国,也不及韩国和中国台湾地区。

上世纪八九十年代,计算机数控(CNC)技术逐渐普及,日本机床业借势崛起。

尽管CNC技术最早起源于美国麻省理工学院,首台数控机床也诞生于美国Bendix公司,包括T&K公司的首台数控铣床,Fellows的首台数控插齿机等等。

但美国机床企业仍沉浸于传统机械控制的辉煌中,未能及时拥抱变革,过分追求“实验室级”的高尖精,脚不落地,用空中楼阁最为合适,最后也被日本机床占领高地。

当时日本制造正全面复兴,政府大力推动机床产业标准化与数控化。

1970年,日本就提出五年内将数控机床比例提升至一半的目标,用户采购数控设备可获补贴。政府重点扶持富士通自动化的数控系统,推动本土企业统一采用,迅速掀起数控热潮。

加之日本汽车工业高速发展,本土机床企业得到充分锻炼,最终在国际市场上击败了各自为政、系统封闭的美国厂商。

1980年代初,美国机床产量仍占全球20%以上,前十强均为美企。

但十年后,其份额暴跌至7%,开始大量进口日德机床。

错过数控革命、忽视用户需求,是美国机床衰落的主因。

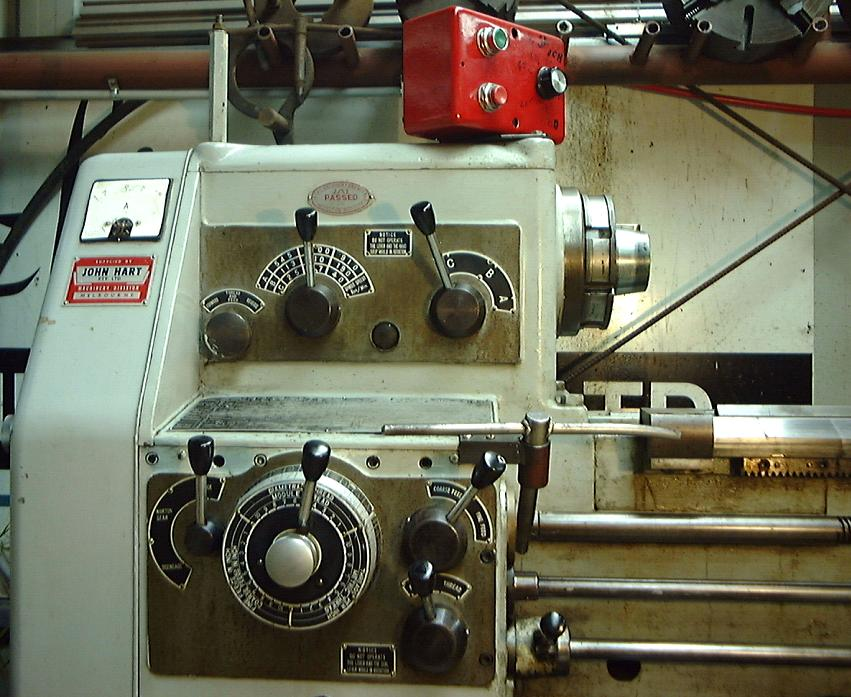

而在中国,机床行业长期停滞于机械控制时代,对动态特性认知不足。

研发人员往往先设计机械结构,再配数控系统,严重割裂了机械与电控的整体性。

可以说,我们的脚已迈入数控时代,但思维仍停留在传统机床。

直至上世纪九十年代,中国仍缺乏系统性的数控机床教材,大学教育内容还停留在苏联机械传动时代。

一整代工程师在这种理念下成长起来。

而当德日已开始制定动态特性的国际标准时,国内却鲜有机构能开展相关研究。

中国机床的设计理念,迟迟未能真正进入现代阵地。

|中日差距何在?日本机床长期稳居全球前三。

他们早期引进欧美技术,但最终发展出完全自主的技术体系。

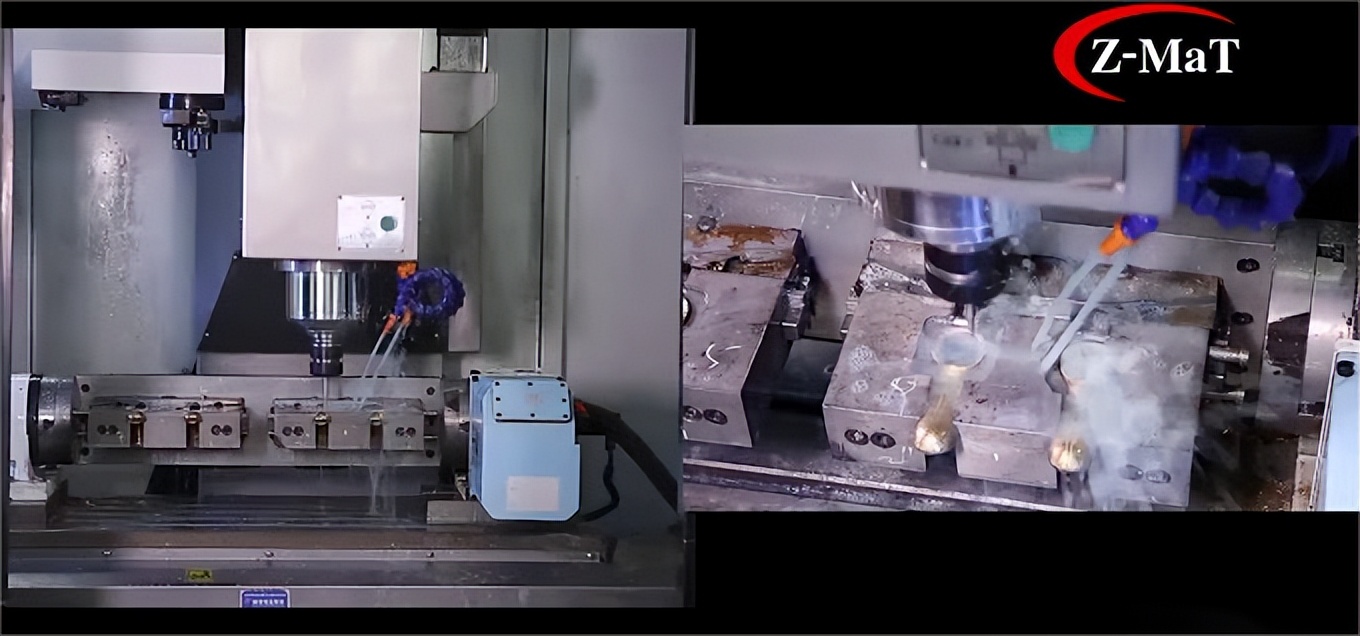

早在二三十年前,日本和德国就已大规模应用五轴联动数控加工中心。

中国现在能造五轴机床吗?

能。

但好不好用?

答案往往是:好用,但还不够好用。

日本人有强烈的民族凝聚力和工匠精神,甘愿为技术精益求精付出极大努力;德国人则以踏实、严谨著称,愿意下“笨功夫”做持久攻坚,正像他们在足球场上靠意志和纪律赢得世界尊重;韩国人……

当然先不聊韩国,韩国机床本身就是中低端的主力军,现在也是被国产卷的没声音了。

对了,很多人问过我,斗山……迪恩,收购德国恒伦怎么看。

用眼睛看,参考美国人收购的米克朗就行了,你就当机床企业是树。

挪了,基本就没了。

话归正题,当然,上面那段话,其实是读多意林的人,说的是胡话。

但胡话,指的只是特定的日、德前缀。

抛开前缀不谈,其实也是有道理的。

尤其是制造业,真正赢得尊敬的,永远是从基础做起、扎实耕耘的精神。

如果没有这种敬畏和坚持,只热衷于内卷和低水平竞争,终将在国际舞台上失去话语权。

而:

“在高端机床领域,我们与德国、日本的差距约有15至20年。”

“国产设备在稳定性、可靠性、加工效率等方面明显落后。”

“国外机床可24小时连续运转,国产设备却难以做到;国外1秒加工一个零件,我们可能需要1.5秒。”

这些实际也是客观存在的。

目前,尽管国内企业已开始尝试高端机床的集成与制造,但数控系统等核心技术仍被德国、日本企业掌握。

不过我们也不必妄自菲薄。

例如震环机床,作为中小型立加连续三年出口量世界第一的中国企业,自主研发电主轴和CNC数控系统,技术实力突出,就连苹果等知名手机厂商也采用其设备。

如今,震环机床已拥有全链条能力,覆盖数控车床、五轴联动加工中心、超高速钻攻中心、高精度模具机、B轴铣头大型龙门铣床等等。

目前,震环机床还在钻研荷兰汉布雷格独有的以车代磨,争取实现国产替代。

再如济南二机床,作为曾经的“十八罗汉”之一。

在行业变革中锐意创新,不断突破,实现国产替代出口,已连续7年订单量位居世界第一,跻身全球三大冲压装备制造商。

值得一提的是,它至今仍是一家国有独资企业。

要知道,在金融、互联网等行业备受追捧的今天,制造业已是冷门,机床更是冷门中的冷门。

但依然有众多从业者坚守于此,默默为中国机床事业贡献力量。

他们或许还未达到世界顶尖,但这份坚持与勇毅,不值得我们的尊重和掌声吗?

但相信:“通往光明的道路从来都不是笔直的。”

尽管技术仍存差距,但我们始终在崎岖之中前行,朝着高端制造的方向不断迈进。

评论列表