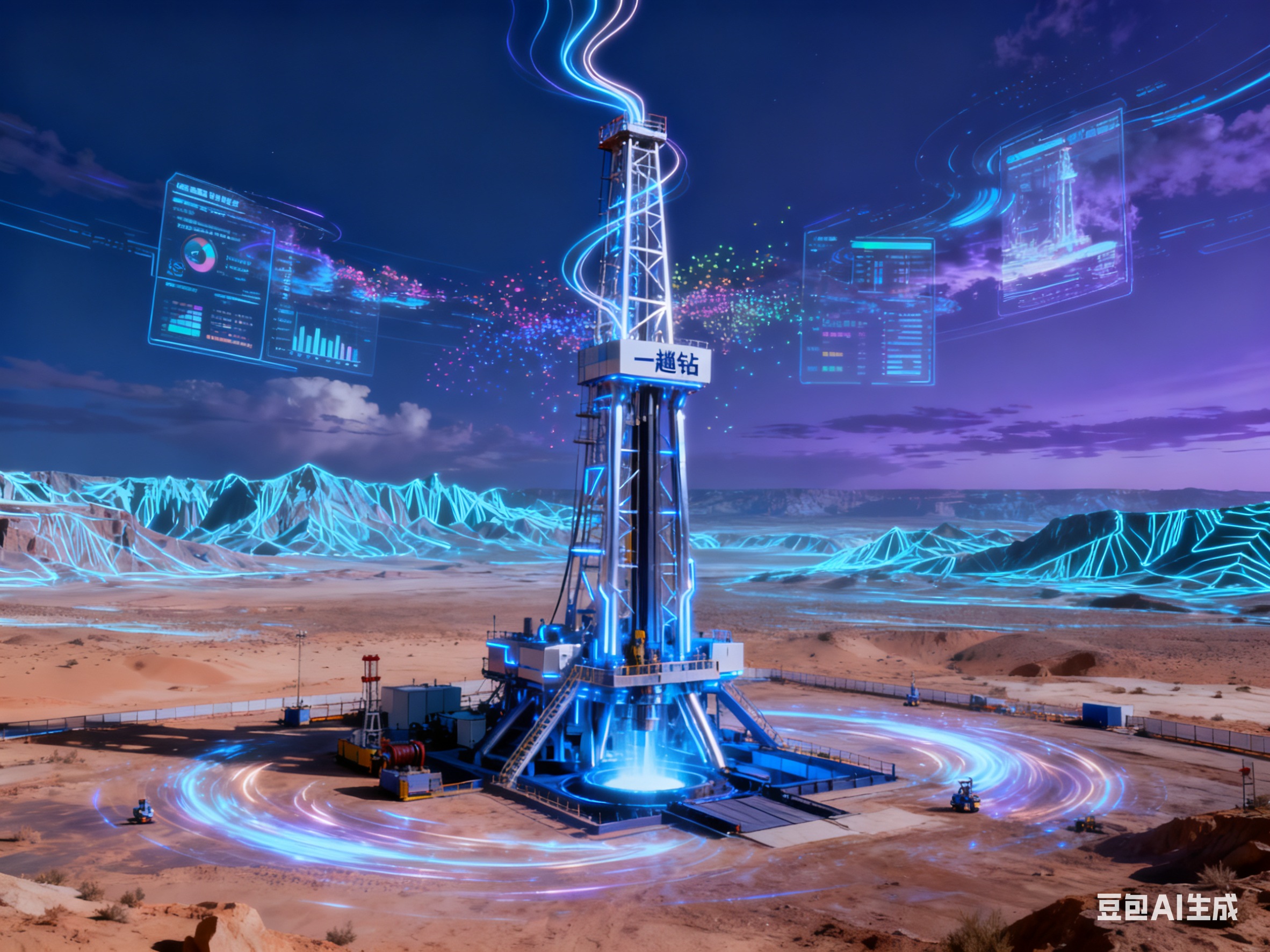

在新疆塔克拉玛干沙漠腹地,中国首口万米科学探井——深地塔科1井钻探深度突破10000米,刷新亚洲最深直井纪录。这一成就背后,是西部钻探工程公司面对“一深万难”的技术挑战,持续推进深层超深层钻探技术攻关的成果。

2025年以来,西部钻探通过精细管理、创新驱动和数智赋能,推动钻井技术向智能化、高效化方向发展。公司在深层超深层钻探领域取得多项突破性进展,为我国油气增储上产提供了坚实技术支撑。

突破万米深层钻井技术瓶颈,刷新亚洲深井纪录,西部钻探凭借管理、科技与数字化三重引擎,正全速推进我国深地钻探能力进入世界前列。

01 精益管理,提升深层钻探“含金量”

西部钻探面对深层钻探的挑战,将精益管理理念贯穿于生产全过程。公司通过优化生产组织运行,强化“三条曲线”对标管理,科学设置单机转换频次,合理压缩辅助性工作时间,使单机单队作业效率显著提升。

在塔里木盆地,西部钻探深入推进井筒质量攻坚,严格把控钻进、起下钻和中完三个关键阶段的效率提升。通过强化搬迁、工况衔接和完测环节的管控,公司2025年上半年钻机月速同比提升12.7%,单机单队作业效率提升10.46%。

西部钻探与油气田企业构建“命运共同体、创新联合体”,推行重点区域方案、管理、决策“三个联合”。这种一体化协同模式使地质工程共抓、运行组织共商、安全生产共管成为可能,助力塔里木和西南区域上半年进尺同比分别增长22.97%和86.21%。

针对深地塔科1井这样的超级工程,西部钻探建立了项目管理运行机制,强化专班推进,抓实过程管理和系统保障。公司整建制划转优质队伍,同步推进能力评估和取证培训等人机配套工作,专人常驻现场,从严盯防重点工序和关键环节。

02 技术创新,增强超深井钻探“含新量”

西部钻探坚持技术立企,推动发展动力从“要素牵引”向“创新驱动”转变。公司构建“多维联动”创新生态体系,依托“两院五中心”科创平台,强化与外部科研院所合作,打通骨干人才、实验设施和科研成果共享渠道。

在深地钻探技术方面,西部钻探瞄准深井超深井极限温压环境,着力创新攻坚关键核心技术与装备。公司加大超深、超高压和超高温等极限难题专项攻关,培育了PDC+PowerV、XZ-AVDS自动垂直钻井等防斜打快技术,自主研发了油基钻井液和抗高温高密度钻井液体系。

电磁波随钻测量技术的突破是西部钻探2025年技术创新的重要成果。公司通过自主研发的大排量电磁波随钻测量系统XZ-EMWD700及配套中继器系统,成功实现电磁波随钻测量技术在3146米井深条件下的稳定传输,创下国内电磁波传输技术垂深新纪录。

西部钻探面向现场难题搞研发,立足提速提效促转化,采用“订单式”布局科研项目,明确研发周期和性能指标。2025年上半年,公司自研RDDS和TRS旋转定向系统推广应用52口井,助力定向段提速2倍以上。

针对万米特深层技术难题,西部钻探瞄准8项技术难点,按照关键核心攻关、技术集成配套和试验推广应用三个层次,专班推进6个方面20项课题研究,打造全产业链技术优势。这种系统化的技术攻关模式,使公司在深地钻探领域持续取得突破。

03 数智赋能,提高钻井过程“含绿量”

西部钻探将数字化作为长期战略推进,制定10年数智化建设路径,以数字井筒为核心,作业智能化为基础,业财融合为重点,全面提升工作质效。公司自主研发的井场数据中心系统,可在全井场范围内实现无线通信,做到前线后方信息直达。

2018年,西部钻探启动EISC建设,逐步建成两级“1+14”EISC运行机构,铺就“井场一张网”信息传输高速公路。这一系统通过“工程技术数据湖+EISC应用系统”在线管控重点井现场作业,使复杂响应处置效率提升了6倍以上。

在玛湖区域钻井施工中,西部钻探协同油田公司开展全国首次全链路智能化二氧化碳前置压裂试验,采用“智能控制系统+远程操控平台+无人化装备”三位一体技术,实现数据动态传输、技术远程支持和压裂一键操作。

公司还全面推进“雪豹”一键压裂系统升级,打造国内首支数智化压裂队伍,改变了传统压裂作业模式。这些数字化和智能化技术的应用,不仅提高了作业效率,也大幅降低了环境影响。

西部钻探抓住“双碳”目标下用能转型契机,推进柴驱向电驱转型。公司“油电混驱”累计压裂86口/1876层段,减少二氧化碳排放量约4.74万吨。这一举措体现了公司向绿色低碳转型的决心和行动。

西部钻探通过精细管理、技术创新和数智赋能,不仅大幅提升了深井超深井钻探能力,更是推动企业从“生产型”向“经营型”转变。公司今年上半年完成钻井进尺同比增长19.42%,“五类井”平均钻完井周期同比缩短9.24%。

随着深层超深层油气资源勘探开发的重要性日益凸显,西部钻探所打造的技术与管理优势,将为我国能源安全提供更加坚实的保障。

未来,西部钻探将继续深化随钻测量技术的研究与应用,推动钻井技术向智能化、高效化方向发展,为我国油气增储上产提供更加坚实的技术支撑。