中山市翔宇粉末冶金制品有限公司,一家专注粉末冶金制品生产研发的企业,坐落于珠江三角洲核心地带——广东省中山市东凤镇同安大道东(翔宇公司总部地址)。公司地理位置优越,紧邻105国道,交通便利。其发展历程始于1999年在顺德成立的翔宇粉末冶金厂,并于2003年搬迁至中山东凤,拥有自建厂房。成立以来,公司始终专注于粉末冶金制品的研发与生产,持续推进技术进步与管理提升。

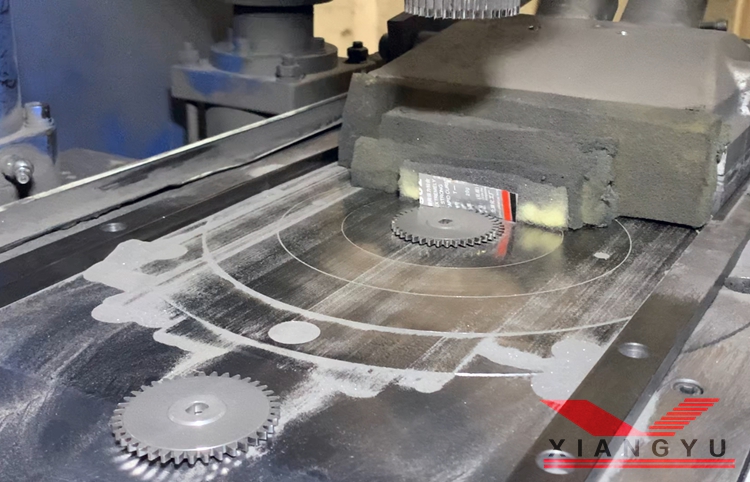

公司配备了先进的生产和检测设备,汇聚了专业的技术与管理团队。目前,翔宇拥有20余台专业粉末冶金压力机、6台粉末冶金烧结炉及不锈钢真空炉,并配有氨分解和空气分离制氮联合气体保护装置。公司具备强大的新品开发能力,致力于满足客户需求,实现合作共赢。

翔宇粉末冶金公司专业制造高精度、耐磨性优异的粉末冶金齿轮、高性能机械结构件以及含油轴承等产品。主要材料涵盖铜基、铁基及不锈钢。产品线包括齿轮、皮带轮、连杆、拔套等各类粉末冶金机械零件,广泛应用于家用电器、汽车、内燃机、摩托车、电动工具、办公设备、纺织机械、食品机械、锁具、家具、玩具等多个领域。

我们将一如既往地坚守“精耕细作、精益求精”的质量方针,秉承“诚信、务实”的企业精神,真诚为每一位客户提供优质的产品与服务。

有人问,不锈钢能不能用粉末冶金来加工?

答案是肯定的!粉末冶金厂家常选三种不锈钢材料:420、316和304。其中,304和316凭借优异的防锈性能,特别适合食品机械的五金配件。如果进一步对比316和304,会发现316在防锈和综合性能上更胜一筹。而对于420不锈钢,它能在满足防锈需求的同时,兼顾五金零件对硬度的要求,是兼具实用性与强度的粉末冶金优选材料。

粉末冶金技术深耕汽车行业,发展潜力不可小觑。当下,汽车产业作为粉末冶金制品的核心市场,正保持着强劲的增长势头。放眼全球,大约7成的钢铁粉末被用于生产发动机、底盘、传动系统、减震器、转向装置等关键汽车零部件,重要性不言而喻。但在国内市场,粉末冶金汽车零部件的渗透率仍未突破50%,这意味着巨大的发展空间尚待挖掘。接下来,让我们一起看看粉末冶金如何点亮创新零部件的三大方向:

1.叶轮性能升级:

运用粉末冶金结合3D打印技术制造的涡轮增压器压气机叶轮,通过精妙的空气动力学优化,显著提升引擎动力输出效率。

2.刹车卡钳轻盈蜕变:

相比传统部件,粉末冶金配合3D打印工艺打造的刹车卡钳,结构更为精巧紧致,不仅实现显著减重,更同步提升了耐压极限与制动稳定性。

3.智能座椅个性定制:

粉末冶金方案应用于座椅靠背与座垫,赋予其硬度灵活可调特性。融合轻量化、高透气以及人体工学贴合设计的优势,让驾乘舒适体验焕然一新。

粉末冶金加工具有独一无二的优势,具体体现在:

1.材料性能精准可控:通过精确调节粉末粒度与烧结工艺,粉末冶金能实现对材料密度、硬度、耐磨性等关键性能的高度精确控制。这使得它非常适合制备对性能要求极高、结构复杂的材料,例如高温合金和硬质合金。

2.复杂外形与多孔结构轻松实现:粉末冶金工艺能轻松打造传统加工手段难以成型的复杂零部件形状,同时还可生成内部孔隙结构(如通孔)。这一特点尤其契合医疗器械、航空航天等对复杂几何形状或功能性孔隙有特定需求的领域。

3.材料利用率高,制造成本显著降低:粉末冶金采用粉末直接压制烧结成型的方式,极大减少了原材料浪费。加之省去了传统切削加工的多余步骤,在大批量生产场景中尤为高效,从而显著降低了制造成本,非常“省事儿”。

4.生产效率出色:相较于传统加工技术,粉末冶金无需制造繁杂的模具,产品成型周期也更短。这种高效率特性让它非常适合于高精度零件和定制化零部件的快速生产。