粉末冶金涵盖多种工艺,其中压制烧结堪称应用最广的方法。整个流程可清晰分为三个关键阶段:先将金属粉或合金粉均匀混合完成准备,随后借助压力使松散的粉末密实成型,最后将其置于受控气氛中高温烧结。这个粉末冶金经典工艺高效实现了材料的固结,堪称行业最基础且必不可少的生产方式之一。

粉末冶金加工(PowderMetallurgy)

这项技术通过压制和烧结金属粉末来制造零件,特别适合对性能要求高、形状复杂且需要大规模生产的场景。

粉末冶金的独特优势在于:它能实现极高的材料利用率,废料趋近于零;可精密成型各种复杂几何结构;同时制程能耗低、污染少,显著支持可持续制造。

典型的应用产品包括:烧结齿轮、含油轴承以及不锈钢零件。适用的核心原料有铁基粉末、不锈钢粉末和铜基粉末。对于重视效率和环保的制造需求,粉末冶金无疑是理想的选择。

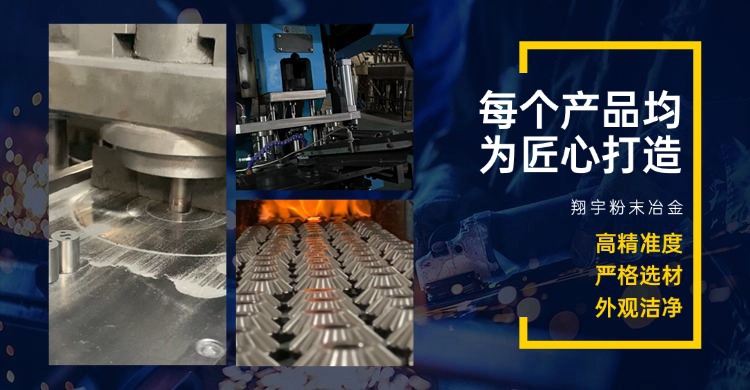

翔宇粉末冶金制品公司专注打造高精度、耐磨损的粉末冶金产品线,涵盖齿轮、皮带轮、连杆、拔套等精密机械零件及含油轴承。产品以铜基、铁基、不锈钢等多种材质为基础,满足家电、汽摩制造、电动工具、办公设备,以及纺织机械、食品机械、锁具、家具、玩具等多元领域需求。

为确保粉末冶金产品卓越品质,公司建立了专业理化(计量)实验室,配备了万能材料试验机、布洛氏硬度计等全套检测设施,并实施严格的质量管控体系。翔宇公司已获ISO9001:2015、ISO14001:2015及IATF16949:2016等多项权威体系认证认可。

始终秉持“品质可靠、价格合理、交期精准、服务贴心”的经营理念,翔宇粉末冶金产品不仅畅销全国各大经济区域,更远销日本、韩国、东南亚、欧洲等海外市场。

粉末冶金的六大核心优势解析

1.材料利用率接近100%,粉末冶金工艺几乎实现零浪费。相比传统加工,它更契合绿色制造理念,显著降低原料消耗与成本,同时轻松实现复杂异形件的成型。

2.直接成形复杂几何结构是粉末冶金的特色,精密零件无需二次加工即可完成。该特性尤其适合带内通道或多孔结构部件(如含油轴承、过滤元件),大幅提升生产效率。

3.烧结过程中金属颗粒致密融合,粉末冶金件的密度与性能稳定性优异。这种特性使其成为批量制造的理想选择,确保每件产品在尺寸精度和机械强度上高度一致。

4.粉末冶金材料体系灵活多样,涵盖铁基、不锈钢、铜基及特种合金粉末。可根据性能需求定制配方,精准实现耐磨、导磁或耐腐蚀等特性。

5.具备显著成本效益:粉末冶金工艺省去大量机加工环节,整体生产成本更具竞争力。虽然模具初期投入较高,但规模化生产后单件成本锐减,尤其适合大批量场景。

6.作为低碳环保工艺,粉末冶金的能耗与排放远低于传统制造。未使用金属粉末可100%循环利用,资源利用率持续提升,为可持续发展提供重要支撑。

粉末冶金材料全解析:核心优势与应用领域盘点

在粉末冶金领域,多种基础材料凭借独特性能成为工业制造的关键支撑。以下是主流材料的核心优势与应用方向:

铁基粉末冶金材料

以高强度、高硬度及优异韧性著称,广泛应用于汽车制造、航空航天和机械工业中的关键部件领域,是结构件的可靠选择。

铜基粉末冶金材料

具备卓越导电性、导热性和耐腐蚀能力,同时拥有良好可塑性,成为电子元器件、汽车齿轮/轴承部件以及航天空天配件的理想材料。

铝基粉末冶金材料

轻量化特性突出,兼具优良的导热导电性能和耐腐蚀能力,在汽车轻量化零件、电子散热组件及航天结构件领域应用广泛。

不锈钢粉末冶金材料

作为特殊铁基合金,以强耐腐蚀性、高强度和耐磨性为亮点,在医疗器械、化工设备、建筑装饰等高要求场景中发挥关键作用。

这些材料充分展现了粉末冶金技术实现材料多功能化的核心价值,为现代工业提供了坚实的基础保障。