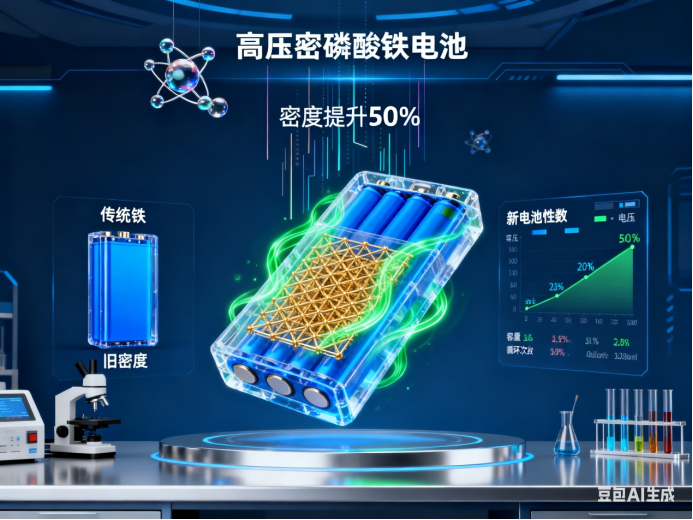

当全球电动车深陷“里程焦虑”与“成本困局”之际,中国电池企业悄然突破材料物理极限——将磷酸铁锂压实密度从2.4g/cm³推至3.0g/cm³,相当于在火柴盒里塞进更多“能量方块”。2024年10月,比亚迪刀片电池三代量产线实测数据显示,其高压实密度磷酸铁锂正极材料能量密度突破190Wh/kg,较传统型号提升超50%。这场静默的材料革命,正重新定义动力电池的竞争规则。

01续航困局下的材料突围战

新能源汽车渗透率突破40%的今天,续航与成本的矛盾日益尖锐。三元电池虽能量密度高,但钴镍价格波动剧烈,2024年三季度碳酸锂价格再度突破18万元/吨;磷酸铁锂虽成本低、安全性好,但传统型号能量密度长期徘徊在120-140Wh/kg区间。

高压密技术成为破局关键。通过纳米级颗粒复配、多级辊压工艺创新,宁德时代神行超充电池将压实密度提升至2.8g/cm³,实现“充电10分钟,续航400公里”;中创新航的3.0g/cm³高压密磷酸铁锂,在-20℃低温环境下容量保持率仍达85%。中国汽车动力电池产业创新联盟数据显示,2024年高压密磷酸铁锂电池装车量同比增长217%,占磷酸铁锂总份额的38%。

02千吨级产线背后的技术密码

实现高压密绝非简单物理压缩。某头部企业技术总监透露:“就像把蓬松的棉花压成致密钢板,既要保持离子通道畅通,又要避免颗粒破碎。”核心突破在于三大创新:

微结构调控:采用粒径0.2-5μm的磷酸铁锂多级颗粒混合,大颗粒构筑骨架,小颗粒填充空隙,使电极孔隙率从35%降至18%;

粘结剂革命:水性粘合剂用量从3%降至1.2%,通过分子链缠绕形成三维网络,既降低内阻又提升电极强度;

极片工艺跃迁:七道精密辊压配合激光测厚系统,将压实厚度波动控制在±1μm,确保每平方厘米活性物质载量提升至25mg。

国轩高科合肥基地的千吨级产线印证了产业化可能:单线日产能达15万平米极片,产品通过130℃热箱测试无鼓包。更深远的意义在于,高压密技术使磷酸铁锂电池系统能量密度突破180Wh/kg门槛,首次逼近三元电池NCM523水平(200Wh/kg)。

03全球产业链的重构与挑战

技术突破正在改写产业格局。比亚迪依靠高压密刀片电池,将汉EV车型续航推至715公里,每度电成本降低102元;特斯拉上海工厂已启动高压密磷酸铁锂版Model 3试产,电池包减重15%。据高工锂电测算,2025年全球高压密磷酸铁锂需求将达120万吨,形成千亿级市场。

然而隐忧犹存:

设备瓶颈:日本井上制作所的高精度辊压机交货周期已延至18个月;

回收挑战:压实密度超过2.6g/cm³的电池拆解能耗增加40%;

国际竞速:韩国LG化学宣布开发出硅掺杂高压密磷酸铁锂,能量密度达195Wh/kg。

中国企业的应对策略清晰:宁德时代与先导智能联合研发的“无极耳辊压设备”将国产化率提至85%;格林美首创高压密电池干法回收工艺,金属回收率提升12个百分点。正如中科院物理所李泓研究员所言:“材料创新正在把‘不可能三角’变成‘黄金三角’。”

从实验室的纳米颗粒到生产线的千吨级制造,高压密磷酸铁锂正成为中国新能源产业的“隐形冠军”。当每公斤电池蕴含的能量以每年8%的速度跃升,这场始于材料微世界的革命,终将驱动全球交通能源体系的深刻变革。

评论列表