不锈钢压铸是一种利用高压,将熔融的不锈钢材料注入精密模具中,快速冷却凝固后,形成特定形状铸件的金属加工工艺。

核心原理:在高温环境下使不锈钢原料熔化为液态,随后通过压射机构以极高的速度,和压力将其注入预先设计好的模具型腔,经过快速冷却固化后脱模取出铸件。

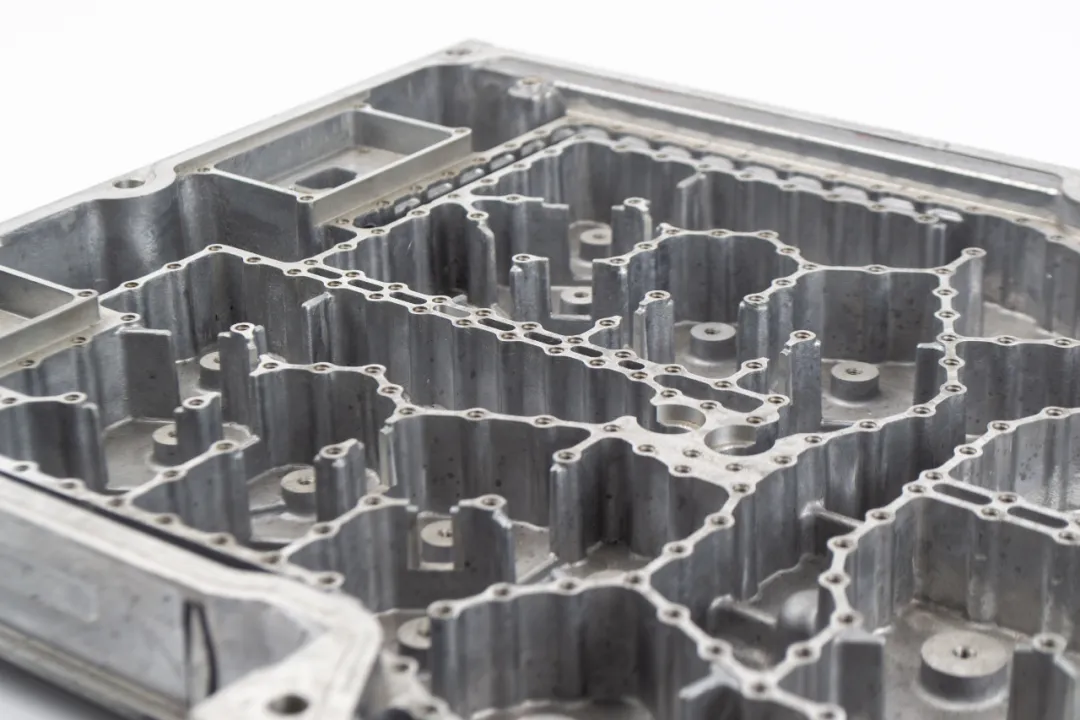

适用场景:适用于生产形状复杂、尺寸精度高且需具备良好机械性能的金属零部件,尤其在大规模工业生产中优势显著。

模具设计与制造,根据产品需求设计高精度模具,考虑收缩率及脱模角度等因素,采用高强度、耐高温材料制作模具。

①材料选择与预处理。常用不锈304、316等,依据耐腐蚀性、强度要求及工作环境选定。原材料需经切割、清洗等预处理,确保成分纯净无杂质。

②熔炼与浇注。将不锈钢材料加热至适宜温度使其熔化,通过浇注系统将熔融金属导入压射缸筒。

③冷却与脱模。通过模具内置冷却通道加速降温,缩短周期时间的同时避免畸变。使用脱模剂辅助开模,顺利取出铸件并切除多余浇道。

④后处理与质检。包括打磨抛光、表面处理(如电镀或喷涂)等工序,提升外观质量和耐腐蚀性。进行严格的质量检测,涵盖尺寸精度、表面光洁度、内部缺陷排查等。

03.工艺特点

①高精度:模具设计和压铸设备的先进性,确保了铸件形状和尺寸的高精度。液态金属在高压下快速且均匀地填充模具腔体,从而获得精确的铸件形状。

②高效率:液态金属能够快速注入模具并冷却凝固,减少了加工时间和周期,适用于大规模生产。

③高质量:通过合理的工艺控制和模具设计,不锈钢压铸件,通常具有致密的内部结构和良好的表面质量。

④高灵活性:压铸工艺能够制造各种复杂形状和结构的铸件,不受传统铸造工艺的限制。

⑤良好的经济效益:由于其高效率、高精度和高质量的特点,减少了后续加工的工作量,能够降低生产成本,提高产品的市场竞争力。

①汽车工业:发动机零件、底盘组件等关键部位,满足轻量化与高强度的双重需求。

②建筑装饰:门窗框架、栏杆等装饰构件,兼顾美观与耐候性。

③电子电器:散热器、外壳等精密部件,利用其优异的导热性和电磁屏蔽特性。

④医疗器械:手术器械、植入物等,需严格满足生物相容性和无菌要求。

不锈钢压铸工艺凭借其高效、精准的特点,在多个领域中发挥着重要作用。随着技术的不断进步和应用的拓展,不锈钢压铸工艺将继续优化升级,为更多行业提供高质量的产品和服务。