清晨7点,深圳坂田华为基地的智能制造工厂里,没有机器的轰鸣,没有工人的忙碌,只有1200台工业机器人在有条不紊地运转——它们有的拿着精密螺丝刀,在手机主板上完成0.01毫米误差的装配;有的操控着激光焊接头,在汽车底盘上留下完美的焊缝;还有的带着AI摄像头,像“机器侦探”一样检查每一个零件的瑕疵。这不是科幻电影里的场景,而是华为工厂里真实的日常。

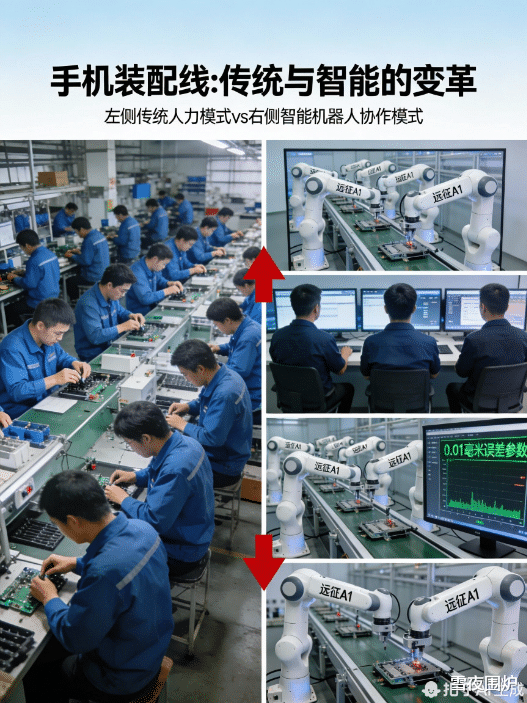

在华为深圳的手机代工厂,曾经需要30个工人轮流作业的装配线,现在只剩下5个工人——他们的工作不是拧螺丝,而是监控屏幕上的机器人状态。20台“远征A1”人形机器人负责完成所有精密装配任务:3分钟内拆装200个螺丝,误差小于0.01毫米;24小时不休,良品率从92%飙升至99.7%。每条生产线每月节省的人工费高达42万元,而生产效率提升了300%。

在与赛力斯合作的超级工厂里,机器人的“神通”更是发挥到了极致:1600个AI质检点覆盖了冲压、焊装、涂装、总装全流程,能识别肉眼难以察觉的0.1毫米划痕;5714个连接点实时监控,确保15种钢铝连接方式的完美融合;甚至连螺丝钉都“自带WiFi”——每颗螺丝的扭矩、角度都被数据记录,一旦出现异常,机器人会立刻停止作业并报警。

华为的机器人革命,不是简单的“机器换人”,而是“数据换智”。在工厂的控制中心,一块巨大的屏幕上实时显示着每台机器人的状态、每道工序的进度、每个零件的溯源信息——这是数字孪生技术构建的“虚拟工厂”,它像一面“镜子”,把物理工厂的每一个细节都映射到虚拟空间。

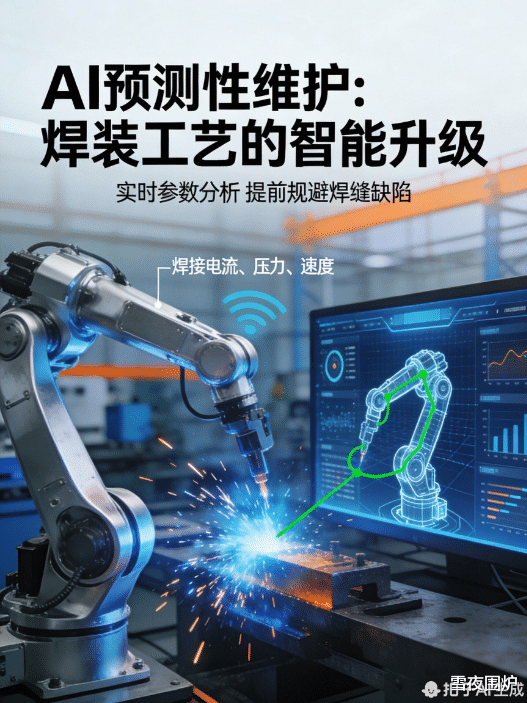

比如,在焊装车间,机器人的焊接参数会被实时传输到数字孪生系统,系统通过AI算法分析参数变化,预测可能出现的焊缝缺陷,提前调整机器人的动作;在质检环节,AI摄像头拍摄的图像会被上传到华为云,通过大模型识别零件的瑕疵,识别准确率高达99.9%,比人工质检快了5倍。

这种“数据驱动的智能”,让华为工厂实现了“柔性生产”——比如,当客户需要定制一款特殊颜色的手机时,机器人可以在15分钟内切换生产流程,从之前的黑色手机生产切换到定制颜色的生产,而传统工厂需要数小时甚至数天才能完成。

三、工人的“角色升级”:从“操作者”到“管理者”的人文温度在华为工厂,机器人没有“取代”工人,而是“解放”了工人。35岁的老张是华为工厂的老员工,之前在焊接车间工作,每天要举着焊枪站8小时,手臂经常酸痛。现在,他变成了“机器人调试员”,负责监控机器人的焊接参数,解决机器人遇到的问题。“以前我是‘机器的延伸’,现在我是‘机器的大脑’。”老张说,“工作轻松了,收入还涨了30%,我有更多时间陪家人了。”

像老张这样的工人还有很多:之前做装配的小李,现在变成了“数字孪生分析师”,负责优化虚拟工厂的流程;之前做质检的小王,现在变成了“AI模型训练师”,负责提升AI质检的准确率。他们的工作从“重复劳动”变成了“技术创造”,从“体力消耗”变成了“脑力输出”。

四、华为的“标杆效应”:带动中国制造的“智能升级”华为的机器人革命,不仅改变了自己的工厂,更成为了中国制造的“标杆”。国内多家制造企业纷纷前来学习华为的模式:比如,蓝思科技引入华为的机器人装配线,玻璃面板产能翻了3倍;富临精工与华为合作搭建智能生产线,汽车零部件的组装效率提升了250%;甚至连传统的医药企业柳州医药,都用华为的天筹求解器优化物流规划,把物流时间从3小时缩短到30分钟。

“把数字世界带入每个工厂”,这是华为的智能制造理念。通过机器人、数字孪生、AI等技术,华为正在把“汗水工厂”变成“智慧工厂”,把“规模制造”变成“智能制造”。这场革命,不是科技的“独角戏”,而是科技与人文的“合唱”——它让制造更高效,让产品更优质,让工人更幸福。

当我们走进华为工厂,看到的不是冰冷的机器,而是科技与人文的融合,是中国制造从“跟跑”到“领跑”的底气。这场机器人革命,不仅改变了工厂的模样,更改变了无数人的生活。正如华为 CEO 任正非所说:“智能制造不是终点,而是起点——它让我们有能力创造更美好的未来。”

而这个未来,已经来了!