在第四次工业革命的浪潮中,智能制造正以前所未有的速度重塑全球产业格局。然而,产品质量与生产效率的瓶颈始终高悬于传统工厂之上,人工目检的疲劳误差、传统机器视觉的僵化编程、高频次产线调整的滞后响应,无不制约着工业精益化的终极目标。面对这一挑战,深圳虚数携DLIA工业缺陷检测系统,深度融合模块化设计与零编程理念,在高速运转的流水线上构建起一道无接触、自适应、可进化的智能质量防线,真正实现了工业视觉检测从“机械执行”向“智能决策”的历史性跨越。

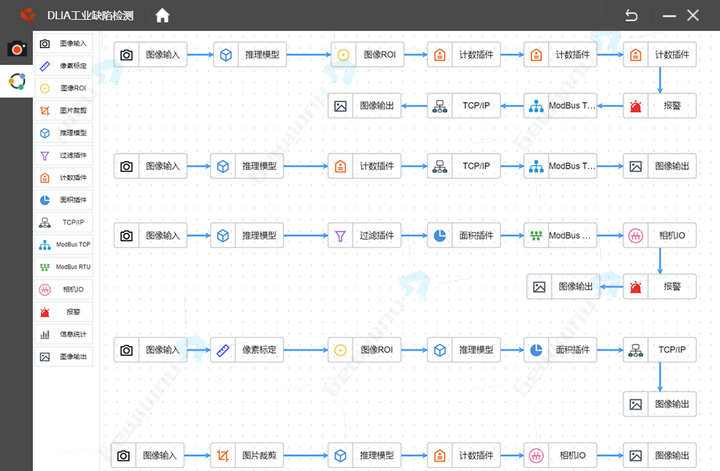

传统机器视觉系统依赖预定义算法与固定特征匹配,面对反光材质、曲面结构或快速迭代的产品线时,其识别能力捉襟见肘。频繁调整检测标准需重新编程,耗时耗力且难以适应柔性制造需求。DLIA系统突破性的将模块化设计思想深度融入检测系统架构中,图像采集模块、特征提取模块、缺陷分类模块、决策反馈模块等。每个模块封装特定功能,如金属划痕识别、纺织品断纱检测或电子元件焊点分析,通过标准化接口协同工作。这种设计赋予了DLIA系统灵活适配产线变化的能力,当产品规格更新时,仅需替换或升级对应模块,进而降低技术门槛,让非产线工程师也可通过可视化界面组合模块,像搭积木般配置检测方案,摆脱对专业算法团队的依赖。

工业检测领域长期存在“技术孤岛”现象,先进的算法被禁锢于代码层面,一线操作人员因编程能力限制无法充分发挥系统潜力。DLIA以零编程理念打破这一壁垒,它将非监督嵌入了技术细节转化为直观的可视化配置平台,用户只需三步即可完成检测任务部署:首先,在实时图像流中框选检测区域,系统自动生成“感兴趣区域参数”;其次,通过样本标注工具标记典型缺陷(如划痕、凹陷、色差),触发模块内置的智能学习引擎,快速训练专属检测模型;最后,设置缺陷判定阈值与告警规则,系统即时进入运行状态。这种“无代码化”操作背后,是DLIA对工业场景的深度适配。

人工智能驱动的智能制造时代,质量检测始终是工业文明的基石。DLIA以模块化设计打破系统僵化,以零编程理念释放技术潜能,不仅解决了当前柔性生产中的检测痛点,更重新定义了人与机器的协作关系,让工程师专注于工艺优化而非代码调试,让产线人员成为质量控制的决策者而非执行者。在未来工厂中,DLIA将不仅是检测工具,更将进化为“质量神经中枢”,通过协同不同工厂,连接供应链上下游的质量数据,构建全链路的智能质量追溯体系。当每一台设备、每一条产线都能自主感知缺陷、自主优化决策、自主积累经验,无人工厂的质量自由,将在DLIA的赋能下加速照进现实。