在污水处理行业数字化转型进程中,水质、液位、流量三大核心参数构成工艺运行的“神经中枢”,其监测精度与调控效率直接决定污水处置的达标稳定性和运营经济性。传统污水厂对这些参数的管控多依赖人工间断取样、单点仪表监测,数据滞后性强且误差率较高,往往导致工艺调整陷入“被动应对”的困境。智慧污水厂针对这一痛点打造的专项解决方案,通过融合新一代感知技术、数据处理算法与智能控制逻辑,构建起“感知-传输-分析”的全链条闭环体系,为污水处理全流程精准管控提供核心技术支撑。

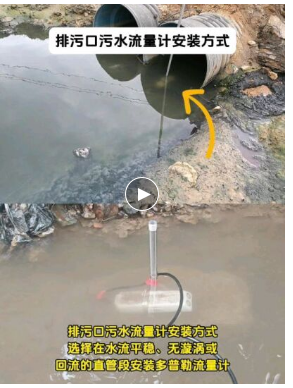

参数感知层的立体化部署实现数据采集的全面覆盖与精准捕捉。在进水口、粗细格栅后、生物反应池进出口、二沉池出水端等关键节点,密集部署pH值、化学需氧量(COD)、氨氮等核心指标在线监测设备,设备采样频率设置为每5分钟一次以保障数据实时性。液位监测结合构筑物特性采用差异化传感器配置,格栅井、调节池等易产生水流扰动的区域安装雷达液位计,沉淀池、清水池等液位相对平稳的区域部署压力式液位计,所有传感器均被固定于构筑物侧壁1.2-1.5米高度处,配合防浪装置进一步降低数据波动。流量监测在进水管路、回流污泥管、剩余污泥管、出水总管等关键管路安装高精度流量计,针对不同管径与介质特性分别选用电磁流量计。

数据传输与处理系统为参数价值挖掘搭建技术底座。感知层采集的原始数据通过工业以太网与4G双模通信网络进行传输。将水质、液位、流量数据按“时间维度-空间节点-参数类型”进行三维分类存储。将进水流量、COD浓度与生物反应池溶解氧数据联动分析,能够精准判断微生物活性状态与污染物降解效率的匹配程度。

水质参数调控以出水达标为核心目标,当进水口监测到COD、氨氮浓度突升时,及时采取相应措施,液位调控采用“分区监测、联动调节”策略,当调节池液位低于设定下限值时,系统自动降低后续处理单元进水泵频率以避免设备空转;当格栅井液位高于预警值时,系统同步提升格栅机运行速度、开启应急溢流通道并发出声光报警,形成多层次风险防控机制。流量调控聚焦负荷均衡分配,中央平台实时汇总各生物反应池、沉淀池的处理负荷数据,通过PID控制算法调节进水分配阀门开度,将污水均匀分配至各处理单元,某日处理量10万吨的市政污水厂应用该系统后,各反应池负荷偏差成功控制在10%以内。这些调控指令均通过PLC控制系统自动执行,整个过程无需人工干预即可实现从参数异常到工艺调整的闭环响应,响应时间缩短至30秒以内。

不同场景的应用实践充分验证方案的适配性与实用价值。在大型城市市政污水厂改造项目中,该方案的落地使出水水质达标率从95.2%提升至99.7%,因参数波动导致的人工工艺调整频次减少70%,年节约运维成本超180万元。在工业园区污水处置场景中,通过流量与特征污染物浓度的联动调控,使药剂投加量与实际处理需求精准匹配,年药剂消耗成本降低22%且危废产生量减少15%。在农村小型污水处理站点,采用轻量化感知设备与云平台相结合的简化版本方案,液位与流量的远程实时管控使运维人员出诊频次减少85%,有效解决了农村污水站“散、远、难管”的问题。

行业专家指出未来解决方案将向“预测性调控+多场景适配”方向深化。多参数融合传感器的研发取得阶段性进展,单台设备可同时完成水质关键指标、液位高度与介质流量的同步监测,使设备部署成本降低30%且安装复杂度显著下降。随着技术迭代与应用深化,该解决方案将在污水资源化利用、海绵城市建设等更多场景中发挥参数支撑作用,为水环境治理高质量发展注入新动能。